Главная » CADmaster №3(85) 2016 » Электроника и электротехника АСОНИКА — современный инструмент автоматизации моделирования электроники на внешние воздействия

Вся современная техника (ракеты, самолеты, танки, корабли, подводные лодки, автомобили) обязательно содержит электронную аппаратуру, которая состоит из печатных плат, микросхем и др. И если одна из них не работает, то не функционирует вся техника.

Поэтому важным этапом при создании электронной аппаратуры являются испытания на воздействия вибраций, ударов, тепла, электромагнитных полей, радиации и других факторов, серьезно влияющих на ее работу. Дело осложняется тем, что такие испытания очень дороги, требуют много времени и часто не позволяют правильно прогнозировать состояние электронной аппаратуры в реальных условиях, особенно в критических режимах.

В последнее время произошло большое количество катастроф космических аппаратов (ГЛОНАСС, «Фобос-Грунт», «Меридиан», ПРОТОН и др.). Эти катастрофы в немалой степени обусловлены тем, что фактически не проводится моделирование электронных приборов космических аппаратов на воздействие внешних дестабилизирующих факторов, в том числе в критических ситуациях. Такое моделирование невозможно без необходимого специализированного программного обеспечения и базы данных электронных компонентов и конструкционных материалов. Решить эту проблему позволит автоматизированная система обеспечения надежности и качества аппаратуры (АСОНИКА).

Система АСОНИКА использует технологию двойного назначения, которая в течение долгих лет создавалась и апробировалась на многих российских предприятиях, прежде всего оборонной, космической и авиационной отраслей. Суть этой технологии заключается в обеспечении возможности с помощью компьютера предвидеть и предотвращать любые отказы еще не изготовленной электронной аппаратуры, предназначенной для функционирования на военных, космических и гражданских объектах.

Применение системы АСОНИКА позволит автоматизировать проектирование сложных радиоэлектронных средств (РЭС) в условиях воздействия внешних дестабилизирующих факторов в соответствии с требованиями CALS-технологий на этапах проектирование — производство — эксплуатация и тем самым обеспечить:

- повышение качества проектирования сложных РЭС;

- исключение критических ошибок при проектировании сложных РЭС;

- сокращение времени и трудоемкости работ по проектированию сложных РЭС;

- достижение полного охвата всех этапов жизненного цикла продукции — от маркетинговых исследований до утилизации — в соответствии со стандартами CALS-технологий;

- учет наиболее полного спектра воздействующих факторов (механических, тепловых, электромагнитных, радиационных);

- снижение сроков и затрат на проектирование за счет доступности разработчику сложных РЭС предлагаемых программных средств и адекватности результатов моделирования.

Актуальность задач, связанных с автоматизацией проектирования и моделирования РЭС, в том числе ракетно-космической и военной техники, была рассмотрена на выставке, прошедшей 11 декабря 2009 г. в Санкт-Петербурге. Преимущества, которые предоставляет отечественной промышленности рассматриваемый проект, подробно рассматриваются на сайте www.asonika-online.ru.

Указ

Эта статья предоставляет разработчикам РЭС возможность познакомиться с системой АСОНИКА и принять обоснованное решение о ее выборе для применения.

Система АСОНИКА позволяет осуществлять автоматизированное проектирование и комплексное компьютерное моделирование высоконадежных РЭС в соответствии с требованиями CALS-технологий на этапах проектирование — производство — эксплуатация. И, следовательно, намного сократить количество испытаний и возможных итераций при работе.

Система АСОНИКА предназначена для решения четырех основных проблем, возникающих при разработке современных РЭС:

- предотвращение возможных отказов при эксплуатации на ранних этапах проектирования за счет комплексного моделирования разнородных физических процессов;

- обеспечение безопасности человека при полетах на самолетах (предотвращение авиакатастроф) за счет комплексного автоматизированного анализа системы управления самолетом на основе созданной электронной модели при всех видах внешних дестабилизирующих факторов, в том числе в критических режимах;

- сокращение сроков и затрат на проектирование за счет доступности разработчику аппаратуры предлагаемых программных средств и адекватности результатов моделирования;

- автоматизация документооборота и создания электронной модели РЭС за счет интеграции предлагаемых программных средств в рамках PDM-системы хранения и управления инженерными данными и жизненным циклом аппаратуры.

Эксплуатация бортовых РЭС сопровождается воздействием на них совокупности жестких внешних факторов, которые действуют одновременно, что приводит к отказам системного характера. Такие отказы трудно выявить при испытаниях, поскольку нет стендов, позволяющих комплексно воспроизвести электрические процессы функционирования, сопутствующие тепловые, механические, аэродинамические, радиационные и другие внешние воздействия, технологические явления случайных разбросов параметров, старение, коррозию и другие деградационные факторы. Проблема осложняется тем, что современные РЭС включают в себя сложные микроэлектронные изделия, обладающие определенными физико-технологическими особенностями, которые также не должны остаться без внимания при комплексном математическом моделировании. Все эти факторы в совокупном и взаимосвязанном проявлении обязательно следует правильно учитывать при схемно-конструкторско-технологическом проектировании, что можно выполнить только с помощью ЭВМ. Это позволяет заранее выявить и устранить основания для системных отказов и обеспечить высокие показатели надежности РЭС.

Причины существования четырех перечисленных выше проблем коренятся в несовершенстве процессов проектирования и отработки создаваемых образцов. Связано это с недостаточным применением автоматизированных методов проектирования и современных информационных технологий, базирующихся на комплексном математическом моделировании одновременно протекающих электрических, тепловых, механических, аэродинамических, электромагнитных и других процессов, обусловленных как функционированием аппаратуры и воздействием внешних факторов, так и ее износом и старением. Выход из создавшегося положения лежит в унификации математических моделей разнородных физических процессов на основе существующей аналогии протекания. Это позволит значительно снизить трудоемкость их интеграции в единую комплексную модель, обеспечить полноту и достоверность результатов моделирования, разработать соответствующую методологию и реализующую ее принципиально новую многофункциональную автоматизированную систему анализа схемотехнических и конструктивно-технологических решений и надежности проектируемых РЭС. Такая система, получившая название АСОНИКА, внедрена на ряде предприятий военно-промышленного комплекса Российской Федерации.

Это первая российская автоматизированная система моделирования, которая рекомендуется специальными руководящими документами Министерства обороны РФ для замены испытаний электронной аппаратуры на ранних этапах проектирования, что позволяет создавать конкурентоспособную аппаратуру в минимальные сроки и с минимальными затратами.

Система АСОНИКА дополняет обычный перечень конструкторской документации результатами расчетов и моделями, по которым эти расчеты проведены. Тем самым формируется электронный виртуальный макет создаваемой аппаратуры, который может быть передан на этапы изготовления и эксплуатации. В рамках системы АСОНИКА реализуется специальный программный комплекс, который формирует структуру электронного (виртуального) макета разрабатываемой аппаратуры, наполняет данную структуру результатами работы проблемных подсистем системы АСОНИКА. Эти подсистемы позволяют моделировать электрические, тепловые, аэродинамические, механические и деградационные процессы в аппаратуре, осуществлять диагностическое моделирование, анализ показателей надежности, а также интегрироваться с системами топологического проектирования систем и устройств телекоммуникаций Mentor Graphics, Cadence, Altium Designer, P-CAD и др.

Программный комплекс управляет процессом отображения результатов модельных экспериментов на геометрической модели, входящей в состав электронного макета, а также преобразует электронный макет после его обработки в формат стандарта ISO 10303 STEP. Данные, входящие в электронный макет, используются на последующих стадиях жизненного цикла РЭС.

В настоящее время система АСОНИКА состоит из тринадцати подсистем:

- анализа типовых конструкций блоков РЭС на механические воздействия — АСОНИКА-М;

- анализа типовых конструкций шкафов и стоек РЭС на механические воздействия — АСОНИКА-М-ШКАФ;

- анализа и обеспечения стойкости произвольных объемных конструкций, созданных в системах ProEngineer, SOLIDWORKS и других САE-системах в форматах IGES и SAT, к механическим воздействиям — АСОНИКА-М-3D;

- анализа и обеспечения стойкости к механическим воздействиям конструкций РЭС, установленных на виброизоляторах, — АСОНИКА-В;

- анализа и обеспечения тепловых характеристик конструкций аппаратуры — АСОНИКА-Т;

- анализа конструкций печатных узлов РЭС на тепловые и механические воздействия — АСОНИКА-ТМ;

- автоматизированного заполнения карт рабочих режимов электрорадиоизделий (ЭРИ) — АСОНИКА-Р;

- анализа показателей надежности РЭС с учетом реальных режимов работы ЭРИ — АСОНИКА-Б;

- справочной базы данных электрорадиоизделий и материалов по геометрическим, физико-механическим, теплофизическим, электрическим и надежностным параметрам — АСОНИКА-БД;

- идентификации физико-механических и теплофизических параметров моделей РЭС — АСОНИКА-ИД;

- анализа усталостной прочности конструкций печатных плат и электрорадиоизделий при механических воздействиях — АСОНИКА-УСТ;

- анализа и обеспечения электромагнитной совместимости РЭС — АСОНИКА-ЭМС;

- управления моделированием РЭС при проектировании — АСОНИКА-УМ.

Система АСОНИКА включает в себя следующие конверторы с известными САПР:

- модуль интеграции системы моделирования электрических процессов в схемах PSpice и подсистем АСОНИКА-Р, АСОНИКА-Б (ведется разработка модулей интеграции с системами Cadence и Altium Designer);

- модуль интеграции систем проектирования печатных узлов P-CAD, Mentor Graphics, Cadence, Altium Designer и подсистемы АСОНИКА-ТМ;

- модуль интеграции 3D-модели, созданной в системах КОМПАС, ProEngineer, SOLIDWORKS, Inventor, T-FLEX в форматах IGES, SAT и подсистемы АСОНИКА-М (версия АСОНИКА-М-3D).

Предполагается разработка подсистемы радиационной стойкости РЭС АСОНИКА-РАД.

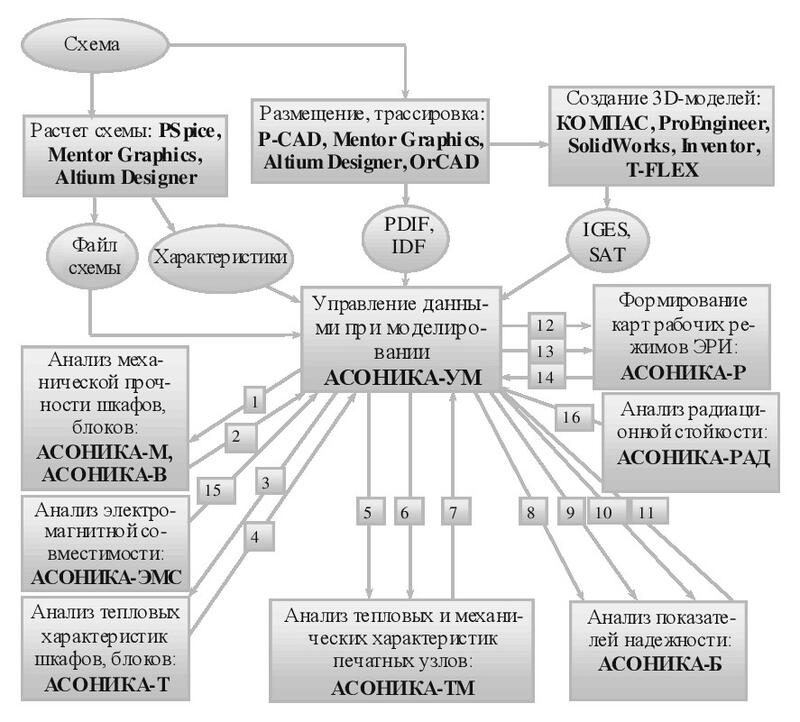

Структура системы АСОНИКА (см. рисунок) предусматривает, что в процессе проектирования, в соответствии с требованиями CALS-технологий, на базе подсистемы управления данными при моделировании АСОНИКА-УМ (PDM-системы) и с использованием подсистем моделирования происходит формирование электронной модели изделия.

С помощью специального графического редактора вводится электрическая схема, которая сохраняется в базе данных проектов в подсистеме АСОНИКА-УМ и передается в виде файла в системы анализа электрических схем PSpice, Mentor Graphics, Cadence и Altium Designer, а также в системы размещения и трассировки печатных плат P-CAD, Mentor Graphics, Cadence и Altium Designer. Выходные файлы системы P-CAD в формате PDIF и Mentor Graphics, Cadence и Altium Designer в формате IDF либо сохраняются в подсистеме АСОНИКА-УМ, либо направляются в системы AutoCAD, КОМПАС, ProEngineer, SOLIDWORKS, Inventor, T-FLEX для создания чертежей и сохраняются в подсистеме АСОНИКА-УМ. В подсистему АСОНИКА-УМ также передаются 3D-модели шкафов и блоков РЭС, созданные в системах КОМПАС, ProEngineer, SOLIDWORKS, Inventor, T-FLEX в форматах IGES и SAT, которые направляются в подсистемы АСОНИКА-М и АСОНИКА-В для анализа механических процессов в шкафах и блоках РЭС, а также в подсистему АСОНИКА-Т для анализа тепловых процессов в шкафах и блоках РЭС.

Полученные в результате моделирования напряжения, перемещения, ускорения и температуры в конструкциях шкафов и блоков сохраняются в подсистеме АСОНИКА-УМ. Чертежи печатных узлов (ПУ) и спецификации к ним, а также файлы в форматах PDIF и IDF передаются из подсистемы АСОНИКА-УМ в подсистему АСОНИКА-ТМ для комплексного анализа тепловых и механических процессов в ПУ. Кроме того, передаются температуры воздуха в узлах, полученные в подсистеме АСОНИКА-Т, а также ускорения опор, полученные в подсистеме АСОНИКА-М. Полученные в результате моделирования температуры и ускорения ЭРИ сохраняются в подсистеме АСОНИКА-УМ.

Перечень ЭРИ, файлы с электрическими характеристиками ЭРИ, температурами и ускорениями ЭРИ, результаты электромагнитного и радиационного анализа, полученные в подсистемах АСОНИКА-ЭМС и АСОНИКА-РАД, передаются из подсистемы АСОНИКА-УМ в подсистему анализа показателей надежности РЭС АСОНИКА-Б. Полученные в результате показатели надежности РЭС сохраняются в подсистеме АСОНИКА-УМ. Перечень ЭРИ, файлы с электрическими характеристиками ЭРИ, температурами и ускорениями ЭРИ передаются из подсистемы АСОНИКА-УМ в подсистему формирования карт рабочих режимов ЭРИ АСОНИКА-Р. Полученные в результате карты рабочих режимов сохраняются в подсистеме АСОНИКА-УМ.

Система ориентирована на разработчика РЭС. Для этого в подсистемах АСОНИКА-М и АСОНИКА-ТМ созданы специальные интерфейсы для ввода типовых конструкций аппаратуры — шкафов, блоков, печатных узлов, — что значительно упрощает анализ физических процессов в РЭС.

Если бы пользователь строил модель механических процессов сложного шкафа или блока в обычной конечно-элементной системе (например, ANSYS) то вначале пришлось бы пройти специальное обучение и набраться опыта. Для работы с системой АСОНИКА не нужно специального обучения, достаточно просто ввести в нее на доступном конструктору языке то, что представлено на чертеже. Ввод того же сложного шкафа может быть осуществлен в течение получаса.

Таким образом, полноценный комплексный анализ шкафа на тепловые и механические воздействия вплоть до каждого ЭРИ (получаем ускорения и температуры на каждом элементе) может быть проведен на протяжении одного дня.

Подсистема АСОНИКА-М позволяет анализировать блоки кассетного, этажерочного и цилиндрического типов, шкафы РЭС и проводить расчет таких механических воздействий, как гармоническая вибрация, случайная вибрация, удар, линейное ускорение.

В результате моделирования могут быть получены зависимости ускорений от частоты и времени в контрольных точках и узлах конструкции; перемещения, прогибы, ускорения и напряжения участков конструкции блоков и шкафов; деформации блоков и шкафов; ускорения в местах крепления печатных узлов, необходимые для их дальнейшего анализа вплоть до каждого ЭРИ в подсистеме АСОНИКА-ТМ.

Подсистема АСОНИКА-М включает в себя базу данных со справочными геометрическими, теплофизическими и физико-механическими параметрами конструкционных материалов.

Подсистема АСОНИКА-В предназначена для анализа механических характеристик конструкций шкафов, стоек и блоков РЭС, установленных на виброизоляторах, при воздействии гармонической вибрации, случайной вибрации, ударных нагрузок, линейного ускорения, акустических шумов. На основе полученных механических характеристик можно принять оптимальное решение для обеспечения стойкости аппаратуры при механических воздействиях. Подсистема имеет специальный графический интерфейс ввода конструкции на виброизоляторах, позволяя идентифицировать их параметры, а также оптимизировать с целью снижения нагрузок на конструкцию. В результате моделирования могут быть получены зависимости ускорений конструкции на виброизоляторах от частоты и времени. Подсистема АСОНИКА-В включает в себя базу данных со справочными параметрами виброизоляторов.

Подсистема АСОНИКА-Т позволяет анализировать тепловые характеристики следующих типов конструкций РЭС: микросборок, радиаторов и теплоотводящих оснований, гибридно-интегральных модулей, блоков этажерочной и кассетной конструкции, шкафов, стоек, а также произвольных конструкций РЭС. Кроме того, обеспечена возможность анализа стационарного и нестационарного тепловых режимов аппаратуры, работающей при естественной и вынужденной конвекциях в воздушной среде как при нормальном, так и при пониженном давлении. При анализе произвольных конструкций определяются температуры выделенных изотермических объемов и выводятся графики зависимости температур от времени для нестационарного теплового режима. Подсистема АСОНИКА-Т включает в себя базу данных со справочными теплофизическими параметрами конструкционных материалов.

Подсистема анализа конструкций печатных узлов РЭС на тепловые и механические воздействия АСОНИКА-ТМ позволяет анализировать печатные узлы РЭС и проводить расчет стационарного и нестационарного тепловых режимов как при нормальном, так и при пониженном давлении, а также при таких видах механических воздействий, как гармоническая вибрация, случайная вибрация, удар, линейное ускорение, акустический шум.

Подсистема имеет специальный графический интерфейс ввода конструкции печатного узла.

В результате моделирования могут быть получены:

- зависимости ускорений от частоты и времени в контрольных точках конструкции;

- максимальные температуры, ускорения и напряжения участков печатных узлов и электрорадиоизделий;

- формы колебаний печатных узлов на собственных частотах;

- карты тепловых и механических режимов электрорадиоизделий.

Подсистема АСОНИКА-Р предназначена для упрощения и ускорения процесса заполнения карт рабочих режимов ЭРИ. В нее заложены все возможные формы карт рабочих режимов последней редакции РДВ.319.01.09−94 (2000). Результаты работы подсистемы — заполненные карты режимов ЭРИ — автоматически конвертируются программой в текстовый процессор Word, где они могут быть отредактированы и распечатаны. АСОНИКА-Р имеет необходимую базу данных, в которой находится информация о предельных значениях параметров ЭРИ, взятая из нормативно-технической документации.

Подсистема АСОНИКА-Б позволяет анализировать шкафы, блоки, печатные узлы, ЭРИ и решать следующие задачи: определение показателей безотказности всех ЭРИ, обоснование необходимости и оценка эффективности резервирования РЭС.

Подсистема поддерживает пассивное резервирование с неизменной нагрузкой, активное нагруженное резервирование, активное ненагруженное резервирование, активное облегченное резервирование.

В результате моделирования могут быть получены эксплуатационные интенсивности отказов, вероятности безотказной работы и среднее время безотказной работы РЭС. Сервисное обеспечение подсистемы АСОНИКА-Б включает в себя базу данных с математическими моделями для расчета значений эксплуатационной интенсивности отказов ЭРИ и значениями коэффициентов, входящих в модели, а также редактор базы данных. Подсистема позволяет импортировать данные о составе конструкции из других САПР электроники (P-CAD), а также тепловые и электрические характеристики ЭРИ из иных подсистем системы АСОНИКА.

Подсистема АСОНИКА-УМ, предназначенная для управления моделированием РЭС при проектировании, позволяет интегрировать САПР, внедренные на предприятии (ProEngineer, P-CAD, АСОНИКА, КОМПАС, AutoCAD, PSpice и др.), и управлять передачей данных между подсистемами при моделировании в процессе конструкторского проектирования РЭС. Подсистема интегрируется с любой используемой на предприятии PDM-системой. В ходе проектирования АСОНИКА-УМ позволяет сформировать комплексную электронную модель РЭС в рамках математических моделей тепловых, электрических, аэродинамических, механических процессов и математической модели надежности и качества РЭС.

Реализация описанной интеграции положила начало развитию и внедрению CALS-технологий на предприятиях радиоэлектронной и приборостроительной отраслей. Практические и инновационные результаты работы состоят в следующем. Интеграция программных продуктов позволяет выполнить сквозное автоматизированное проектирование РЭС на основе комплексного моделирования физических процессов. Язык интерфейса пользователя с программами максимально приближен к языку разработчика РЭС. На освоение предлагаемых программ требуется сравнительно малое время. При их внедрении достигается достаточно высокая скорость решения задач моделирования и значительная экономия материальных средств за счет сокращения количества испытаний. Повышается надежность и качество РЭС, проектируемой на основе предлагаемой интегрированной САПР.

Информационная согласованность всей системы обеспечивается на уровне электронной модели РЭС, информация в которой представлена в виде совокупности информационных объектов и взаимосвязей между ними, регламентированных стандартом ISO 10303 STEP, при отсутствии дублирования информации. В этом случае остается необходимость только в интерфейсах между каждой отдельно взятой подсистемой и подсистемой АСОНИКА-УМ. Эти интерфейсы позволяют преобразовать совокупность информационных объектов электронной модели РЭС, описывающих исходные данные для целевой подсистемы, в файлы проекта данной подсистемы и наоборот — преобразовать файлы проекта исходной подсистемы в совокупность информационных объектов электронной модели РЭС и взаимосвязей между ними, регламентированных стандартом ISO 10303 STEP, гарантируя однозначность представления информации в электронной модели РЭС.

Данное решение информационной согласованности обеспечивает гибкость структуры системы АСОНИКА. Таким образом, при обновлении и замене существующих подсистем, а также при добавлении новых подсистем в эту структуру необходимо произвести изменения интерфейсов интеграции с подсистемой АСОНИКА-УМ только подсистем, подлежащих замене либо вводимых в состав структуры. Сложность интерфейсов определяется используемыми в качестве компонентов сквозной САПР РЭС программными системами.

Целью внедрения системы АСОНИКА является повышение эффективности работы структурных подразделений предприятия, приведение их в соответствие с современными мировыми и отечественными стандартами качества, сокращение сроков проектирования и разработки наукоемких РЭС, повышение надежности создаваемых РЭС.

Внедрение данного программного комплекса позволит получить значительную экономию материальных средств за счет сокращения количества испытаний при внедрении предлагаемого программного обеспечения.

Таким образом, результатом внедрения системы АСОНИКА станет переход на принципиально новый уровень информационных технологий, что позволит расширить номенклатуру выпускаемой продукции, сократить сроки выхода на рынок новых изделий, снизить количество брака и затраты на производство.

Литература

- Шалумов А.С.,

Кофанов Ю.Н. ,Куликов О.Е. ,Травкин Д.Н. ,Соловьев Д.Б. , ПершинЕ.О. Динамическое моделирование сложных радиоэлектронных систем // Динамика сложных систем. — 2011. —№ 3 . — С. 51−59. - Малов А.В., Шалумов

А.С. Подсистема обеспечения стойкости радиоэлектронных средств на виброизоляторах к механическим воздействиям в составе САПР АСОНИКА // Успехи современной радиоэлектроники. — 2011. —№ 1 . — С. 50−55. - Малов А.В.,

Шалумов А.С. , Ву Ван Куи. Автоматизированная подсистема обеспечения стойкости радиоэлектронных средств к механическим воздействиям на основе систем виброизоляции // Наукоемкие технологии. — 2011. —№ 11 . — С. 38−43. - Урюпин И.С.,

Шалумов А.С. ,Тихомиров М.В. , ПершинЕ.О. Разработка алгоритма расчета надежности несущих конструкций изделий радиоэлектронной аппаратуры при механических воздействиях // Динамика сложных систем. — 2012. —№ 3 . — С. 100−105. - Семененко А.Н.,

Шалумов М.А. ,Малов А.В. , КуликовО.Е. Разработка методики идентификации тепловых параметров, методов охлаждения и моделирования тепловых процессов в радиоэлектронных средствах произвольной конструкции // Динамика сложных систем. — 2012. —№ 3 . — С. 106−110. - Шалумов

М.А. Моделирование тепловых процессов в блоках произвольной конструкции // Динамика сложных систем. — 2012. —№ 4 . — С. 62−64. - Шалумов

М.А. Реализация автомата для построения моделей тепловых процессов произвольных конструкций РЭС в составе системы АСОНИКА // Динамика сложных систем. — 2013. —№ 2 . — С. 67−71. - Шалумов М.А., Шалумов

А.С. Фундаментальные основы моделирования тепловых процессов в радиоэлектронных средствах // Фундаментальные исследования. — 2013. —№ 10 (часть 5). — С. 1027−1032. - Шалумов М.А.,

Шалумов А.С. , ШалумоваН.А. Автоматизированная подсистема моделирования тепловых процессов в радиоэлектронных средствах произвольной конструкции // Динамика сложных систем. — 2013. —№ 4 . — С. 76−82. - Shalumov A., Pershin E., Korkin А., Khaldarov V. Accelerated Simulation of Thermal and Mechanical Reliability of Electronic Devices and Circuits. Example of an integrated circuit simulation in ASONIKA-M-3D // Динамика сложных систем. — 2013. —

№ 5 . — С. 59−67. - Желтов Р.Л.,

Малов А.В. ,Першин Е.О. ,Савельев А.В. ,Семененко А.Н. ,Соловьев Д.Б. ,Травкин Д.Н. ,Чабриков С.В. ,Шалумов А.С. , ШалумовМ.А. Применение подсистем моделирования тепловых и механических воздействий на конструкции РЭА // Межотраслевая информационная служба. — 2013. — Выпуск 4 (165). — С. 59−69. - Sunder R., Khaldarov V., Shalumov A. Analysis and stability ensuring of electronics blocks to mechanical stress // Динамика сложных систем. — 2014. —

№ 1 . — С. 79−87. - Автоматизированная система АСОНИКА для моделирования физических процессов в радиоэлектронных средствах с учетом внешних воздействий / Под ред.

А.С. Шалумова . — М.: Радиотехника, 2013. — 424 с. - Shalumov A., Pershin E. Accelerated Simulation of Thermal and Mechanical Reliability of Electronic Devices and Circuits. — Moscow: Printing by PrintLETO.ru, 2013. — 128 p.

- Кофанов Ю.Н.,

Шалумов А.С. ,Увайсов С.У. , СотниковаС.Ю. Информационные технологии проектирования радиоэлектронных средств / Под отв. редакциейЮ.Н. Кофанова . − М.: Национальный исследовательский университет «Высшая школа экономики», 2013. − 392 с. - Моделирование радиоэлектронных средств с учетом внешних тепловых, механических и других воздействий с помощью системы АСОНИКА: монография /

Шалумов А.С. ,Ивашко В.М. ,Малютин Н.В. ,Кофанов Ю.Н. ,Тихонова Е.Ю. ; под ред. проф.А.С. Шалумова . — Минск: Военная академия Республики Беларусь, 2014. — 372 с.

д.т.н., проф.,

генеральный директор ООО «НИИ „АСОНИКА“»

E-mail: als@asonika-online.ru

Скачать статью в формате PDF — 1.80 Мбайт |