Главная » CADmaster №2(81) 2015 » Машиностроение COPRA FEA RF. Моделирование процесса формовки на АО «Выксунский металлургический завод»

Акционерное общество «Выксунский металлургический завод» (Нижегородская область), входящее в состав акционерного общества «Объединенная металлургическая компания» (АО «ОМК», г. Москва), является крупнейшим отечественным производителем электросварных прямошовных труб различного диаметра. Продукция этого предприятия поставляется как для строительных объектов, таких как спортивная арена «Открытие», так и для важнейших нефте- и газотрубопроводов. В сентябре прошлого года завод выпустил первую партию труб для строительства первой нитки морской части газопровода «Южный поток». На сегодняшний день завершена поставка труб со специальным покрытием для изготовления свайных конструкций строительства первой, второй и третьей очередей второго этапа магистрального нефтепровода «Заполярье-Пурпе» протяженностью 488 км. АО «ОМК» является единственным российским производителем труб для этого нефтепровода. В общей сложности предприятие за два года поставило для проекта 99 тыс. тонн труб с уникальными свойствами.

Такие трубы изготавливаются в трубоэлектросварочном цехе

Освоение и дальнейшее совершенствование технологии производства труб на новом оборудовании трубоэлектросварочного комплекса — трудоемкий и наукоемкий процесс, в течение которого необходимо решать сложные инженерные задачи. В этих условиях приоритетным для инженеров-трубников является сокращение времени пусконаладочных работ. При решении производственных задач такого рода нельзя обойтись без исследований технологического процесса. В перспективе необходимо было обеспечить повышение эффективности производства, которое также невозможно без применения научно выверенных технологических решений. Традиционно для этого проводят комплекс исследовательских и технологических работ, включая расчеты, моделирование и экспериментальные исследования, которые требуют огромных финансовых и временных затрат.

Сотрудники инженерно-технологического центра ОАО «ВМЗ» используют уникальную методику исследования технологического процесса непрерывной валковой формовки с помощью программного комплекса COPRA RF, который позволяет произвести необходимое инженерное изучение процесса формообразования трубной заготовки и проанализировать каждый этап сворачивания в цилиндр плоской заготовки — штрипса. С помощью исследований виртуального очага деформации полосы в валках можно предсказать реальное поведение трубной заготовки в формовочном стане и возникновение дефектов, не прибегая к физическим экспериментам на реальном оборудовании. Это неоспоримое преимущество при проектировании и наладке технологического процесса.

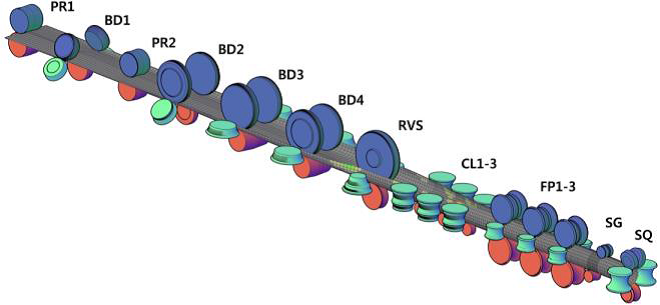

Освоение производства прямошовных электросварных труб из разного сортамента на новом оборудовании японской фирмы NAKATA с уникальной технологией гибкой формовки FFX являлось одной из главных задач отдела моделирования технологических процессов ОАО «ВМЗ». Исходными данными для сотрудников инженерно-технологического центра при моделировании процесса валковой формовки стали конструкция стана непрерывной роликовой формовки, общая схема и состав оборудования, которые представлены на рис. 2.

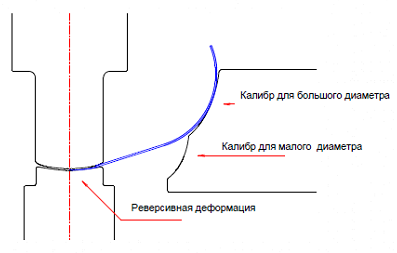

Особенность такого оборудования заключается в использовании одного комплекта валкового инструмента для всего диапазона изготавливаемых труб. Для этого, независимо от размеров и свойств материала, применяется универсальный профиль рабочего инструмента, содержащий все типы кривизны наружной поверхности трубной заготовки данного сортамента (рис. 3).

Использование универсальной калибровки в производстве значительно упрощает процессы переналадки формовочного стана с одного типоразмера на другой, сокращая при этом время подготовки оборудования к производству. Однако поиск оптимального положения валкового инструмента, обеспечивающего требуемую стратегию формообразования трубной заготовки, является сверхсложной задачей, которую невозможно решить без знаний о поведении трубной заготовки в очаге деформации.

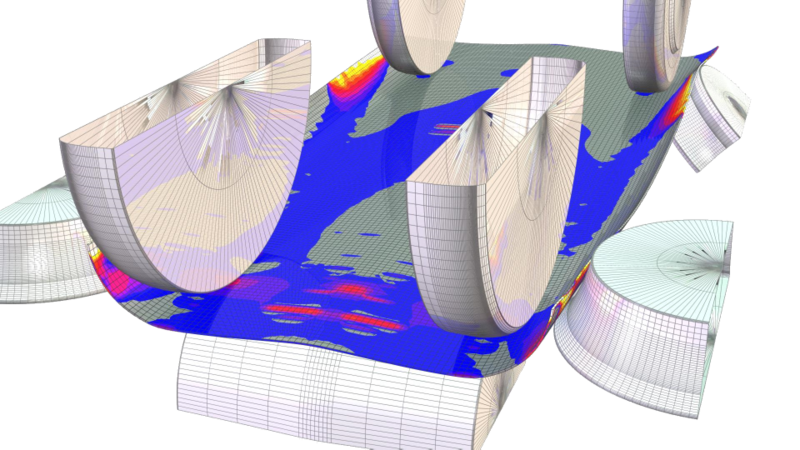

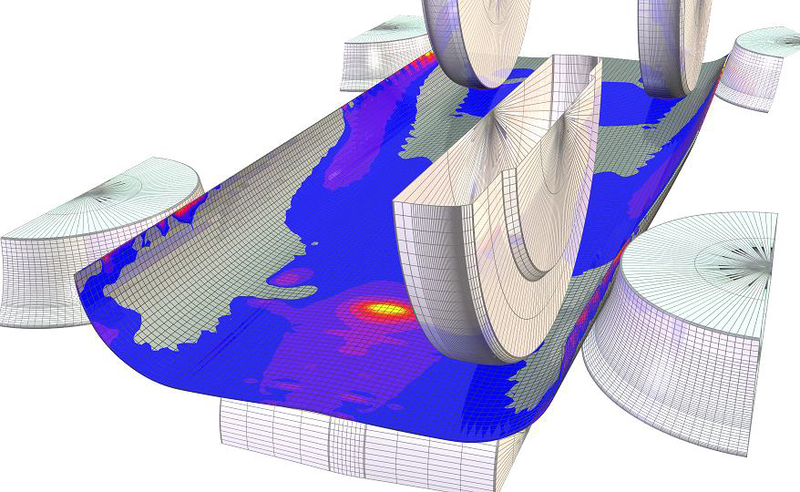

Исходя из конструктивных особенностей использовавшегося при производстве труб нефтегазового сортамента диаметром 530 мм и толщиной стенки 6 мм нового стана NAKATA, специалисты инженерно-технологического центра АО «ВМЗ» провели исследования по оптимизации стратегии формообразования, оценке различного положения валкового инструмента относительно трубной заготовки и предотвращению появления возможных дефектов геометрии (рис. 4).

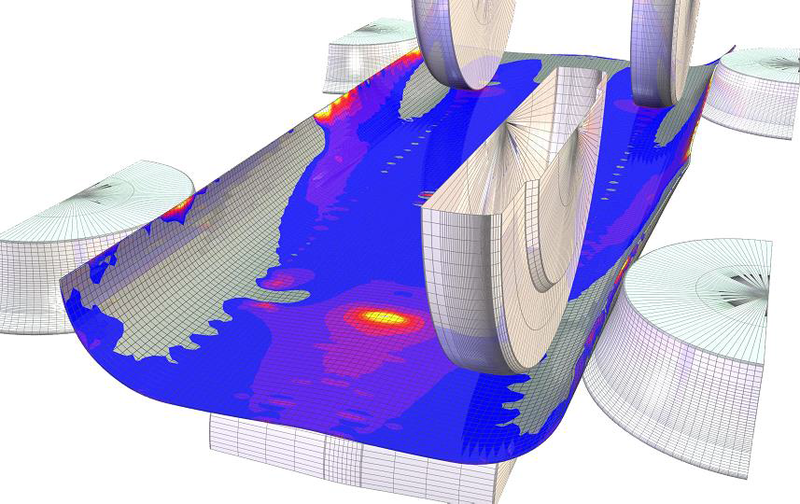

В ходе работ, проведенных в программном комплексе COPRA FEA RF, по математическому моделированию процесса формовки был обнаружен излом кромки трубной заготовки, возможной причиной образования которого были признаны знакопеременные нагрузки, которые возникают в результате пружинения трубной заготовки в межклетьевых промежутках и выбранной схемы сворачивания. На рис. 5 представлена картина напряженно-деформированного состояния, на которой отображена область «зарождения» излома прикромочной области трубной заготовки в межклетьевом промежутке BD2 — BD3 с последующим его формированием в BD3 — BD4 (рис. 6) и увеличением в BD4 — RVS (рис. 7).

Было сделано предположение, что для устранения этого нарушения геометрии кромки необходимо изменить схему формоизменения трубной заготовки (вместо схемы «с постоянной точкой кромки» была использована комбинированная, приближенная к схеме «с постоянным центром масс» для клетей PR1 — BD4) с целью создания незначительного натяжения кромки за счет увеличения траектории ее движения и «с постоянной точкой кромки» для клетей RVS — CL3. Также было предложено изменить положение боковых роликов клетей BD3 и BD4 с целью уменьшения распружинивания трубной заготовки во время процесса формовки за счет увеличения пятен контакта.

После проверки выдвинутых гипотез, основанных на результатах математического моделирования процесса формовки, были подобраны такие настройки стана NAKATA, при которых достигается стабильный процесс формообразования трубной заготовки диаметром 530 мм и толщиной стенки 6 мм (рис. 8).

Заключение

Использование инновационного метода проектирования непрерывного процесса формовки на базе виртуальной модели непрерывного валкового формовочного стана, созданного в рамках программного комплекса COPRA RF, позволяет специалистам отдела математического моделирования:

- исследовать напряженно-деформированное состояние трубной заготовки уже на стадии проектирования, то есть определять основные параметры процесса формовки труб, которые, в свою очередь, и определяют качество получаемого готового изделия. При этом возможно моделирование различных условий процесса, анализ которых позволяет выявить параметры, вызывающие появление брака;

- определять для заданного типоразмера труб зависимости между длиной формовочного стана и удлинением кромки;

- выявлять исходные конструктивные параметры проектируемого агрегата с одной стороны, а с другой — определять границы возможностей по диапазону типоразмеров, которые можно производить на существующем оборудовании;

- оценить поведение трубной заготовки и характер распределения деформаций на каждом этапе формообразования;

- исследовать процесс формообразования и вносить необходимые изменения (углы, радиусы, компенсация длины, калибрование, направление полосы

и т.д.) на существующем оборудовании еще до начала производства на трубоэлектросварочной линии; - выявлять такое расположение валкового инструмента формовочных станов гибкой формовки, которое позволяло бы формовать требуемую трубную заготовку с заданными критериями качества.

В настоящее время описанный метод позволяет решать большинство проблем, как выявлявшихся ранее на этапе тестовых прогонов формовочного стана, так и непосредственно связанных с процессом проектирования.

ЗАО «СиСофт»

Олег Хлыбов,

Дмитрий Новокшонов

АО «Выксунский металлургический завод»

E-mail: lepestov@csoft.ru,

hlybov_os@vsw.ru,

novokshonov_dn@vsw.ru

Скачать статью в формате PDF — 2.17 Мбайт |