Главная » CADmaster №1(80) 2015 » Машиностроение TechnologiCS на НПП «Сигнал»

О предприятии

ОАО «НПП „Сигнал“» является правопреемником ФГУП «НПП „Сигнал“», история которого насчитывает более 70 лет.

В настоящий момент предприятие входит в состав концерна «Автоматика» госкорпорации «Ростехнология».

ОАО «НПП „Сигнал“» располагает обширной научной и производственной базой и имеет все необходимые лицензии, выполняя весь цикл работ от НИОКР до изготовления изделий.

Предприятие включено в Федеральную целевую программу развития ОПК России.

Продукция

Основные научно-технические направления:

- разработка автоматизированных рабочих мест для приема, передачи, обработки и документирования информации, а также для передачи информации по различным каналам связи;

- разработка устройств, обеспечивающих сопряжение с каналообразующей аппаратурой, АСУ, локальными сетями ПД;

- разработка устройств отображения ввода-вывода и документирования информации;

- разработка и отладка специального программного обеспечения.

Задачи и особенности

Предприятие является классическим представителем приборостроительной отрасли.

Увеличивающиеся объемы заказов, постоянно возрастающие требования к срокам изготовления и качеству продукции, потребность сокращения производственных затрат, а также необходимость предоставлять большой объем оперативной и структурированной отчетной информации о ходе производства в вышестоящие управляющие структуры (в том числе в компанию холдинга и в госкорпорацию «Ростех») поставили перед руководством предприятия вопрос о внедрении современных информационных технологий поддержки жизненного цикла изделий. Речь шла об автоматизированной системе, позволяющей управлять как конструкторско-технологической подготовкой производства, так и вести планирование и учет в производстве.

Специфика предприятия, его основного заказчика и выпускаемой продукции во многом предопределила выбор такой системы. Учитывая введенные санкции со стороны западных «партнеров» в отношении предприятий ОПК и других отраслей, система должна была быть полностью российской разработки, отвечать требованиям действующей нормативной документации (ГОСТ ЕСКД, ЕСТД, ЕСПД и ГОСТ РВ), иметь соответствующий уровень защиты, подтвержденный сертификатами, а также обладать развитыми собственными средствами разработки и настройки.

В полной мере предъявляемым требованиям отвечает ПО TechnologiCS разработки компании CSoft, сертифицированная ФСТЭК по защите от несанкционированного доступа к информации, имеющая 4-й уровень контроля и технических условий и аттестацию по классу «1Г» (защита от несанкционированного доступа).

Учитывая уникальность выпускаемых предприятием изделий, а также большое количество входящих в различные изделия комплектующих (более 1500 позиций) на разных уровнях сборки (до пяти уровней), заказчиком в первую очередь была поставлена задача ведения электронного архива и управления изменениями конструкторской документации с обеспечением правовой значимости электронной документации в статусе электронного подлинника КД, в том числе чертежных документов.

Параллельно с внедрением функционала электронного архива и документооборота шло и переоснащение IT-инфраструктуры, в первую очередь, это коснулось серверного парка и устройств хранения и резервного копирования данных.

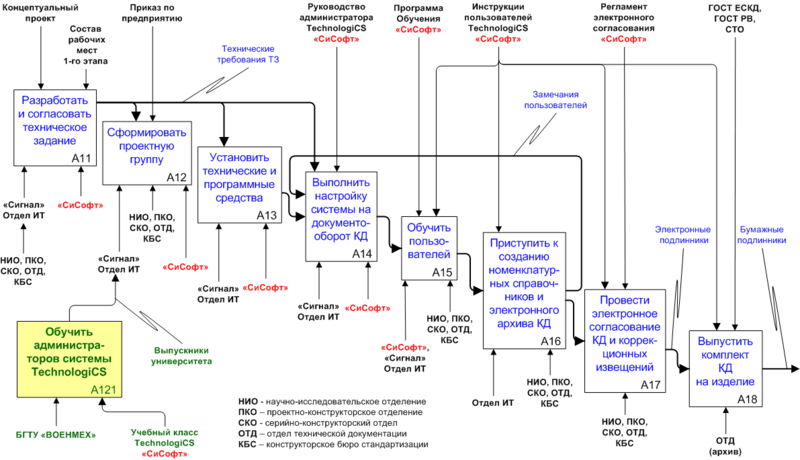

Компанией CSoft совместно с предприятием была разработана методология внедрения этого ПО. Фрагмент процессной модели первого из трех запланированных этапов представлен на рис. 1.

Поскольку на предприятии в настоящее время ведутся работы по разработке нового изделия, было предложено использовать его в качестве прототипа технического решения для отработки внедряемого функционала.

Учитывая очевидные сложности при внедрении подобных проектов, стоит отметить немаловажный фактор, который существенно влияет на успех работ по проекту внедрения — большую заинтересованность руководителей предприятия и подразделений в успешном завершении проекта и достижении всех заявленных целей.

Так, генеральный директор предприятия совместно с командой ведущих специалистов лично прошел обучение использованию системы TechnologiCS. А это на этапе пилотного проекта — уникальнейший случай.

Залог успешности проекта и в то же время значительный риск срыва сроков — это наличие или отсутствие на предприятии внутренней мотивации и вовлеченность топ-менеджмента в ход проекта.

Отдельно стоит упомянуть главного инженера предприятия

Нестандартным и рискованным решением руководства отдела ИТ стало выделение для курирования и администрирования системы на предприятии молодых специалистов, выпускников БГТУ «ВОЕНМЕХ», которые к концу второго этапа внедрения смогли уверенно и профессионально решать текущие проблемы, обучать конечных пользователей и осуществлять удаленное взаимодействие со специалистами компании CSoft. Это, в свою очередь, позволило сократить накладные расходы, сроки внедрения и, в конечном счете, сократить стоимость проекта и получить ожидаемый результат.

Технологическая подготовка, нормирование

Приходя на предприятие, мы редко видим полное отсутствие какой бы то ни было автоматизации. В основном автоматизированы бухгалтерско-экономический блок, кадровый, финансовый, табельный учет, зарплата и некоторые другие задачи.

На ОАО «НПП „Сигнал“» достаточно качественно для своего времени была автоматизирована и конструкторско-технологическая подготовка производства. Существовали две системы ведения состава изделия: одна — покупная на платформе MS DOS, позволяющая выпускать спецификации на изделия, другая — собственной разработки для выпуска технологических документов, названная АРМ «Технолог». Что характерно, АРМ «Технолог» имел наиболее развитую архитектуру и функционал, при этом системы не были интегрированы между собой, передача данных шла практически вручную.

В АРМ «Технолог» за многие годы были накоплены справочные базы данных по основным и вспомогательным материалам, ПКИ, стандартным изделиям, оборудованию, инструменту и оснастке, технологическим операциям и переходам. Проектно-конструкторские подразделения не работали в АРМ «Технолог», состав и структуру изделий в этой системе вели сотрудники технологического отдела, а затем взаимодействовали на уровне обмена данными с АРМами планово-экономической службы для расчета трудоемкости технологических операций и себестоимости изделий. Указанные АРМы были написаны в среде Access. Таким образом, проблема морального старения систем назрела значительно.

Наметился также и кадровый кризис: люди, ответственные за поддержание в рабочем состоянии систем либо увольнялись, либо уходили на пенсию, что угрожало стабильному функционированию предприятия. Найти «новых» на их место или заменить имеющимися в наличии специалистами не представлялось возможным.

Утеря накопленной базы данных и знаний грозила значительными проблемами прежде всего в плане морально-психологического состояния сотрудников. Столько лет и трудов вложено, и перечеркнуть все, начав жизнь заново, было неприемлемо.

У нас, внедренцев, были свои трудности. Во-первых, было принято решение брать данные только из одной базы, так как они дублировались в двух системах, а имеющаяся специфика была незначительной. Во-вторых, эта база данных была специфически структурирована, поскольку изначальное грамотно построенное ядро дорабатывалось под разнообразные требования различных отделов. Требования были весьма противоречивыми, и в итоге полученный продукт был «заточен» под задачи отделов с наиболее харизматичными руководителями. По существу, это неплохо: такие руководители значительно помогли нам в расшифровке и интерпретации данных, но, к примеру, технологи сборочно-монтажного бюро с огромным воодушевлением приняли отказ от существующей системы ведения технологических процессов.

Из-за большого количества дублей и ошибок некоторые данные при выгрузке были потеряны, а точнее — умышленно нами отсеяны. К примеру, вместо 40 операций «Слесарная» мы взяли одну, при этом потерялись коды операций, которые не соответствовали ни одному общероссийскому классификатору, а служили лишь для связки в справочнике операций и оборудования (одна операция — одна модель). Поскольку в системе TechnologiCS привязки операции и оборудования (как и оснастки, переходов, материалов и пр.) выполняются по принципу «многие-ко-многим» либо «один-ко-многим», то эти данные мы не стали выгружать.

Поначалу такой подход вызвал протест в среде технологов, привыкших выбирать из нескольких одинаковых операций нужную по коду и получать в техпроцесс оборудование, привязанное к ней. Но при демонстрации метода выбора одной операции и получении привязанного ограничительного перечня оборудования, материалов, инструмента и пр. его эффективность была признана.

Не вызвала особых проблем доработка системы под специфику подсчета материальных потребностей. Вспомогательный материал, используемый в технологическом процессе и имеющий норму расхода, имел свой технологический процесс и список вспомогательных материалов с нормой расхода на единицу.

Таким образом, вспомогательные материалы второго уровня имели относительную норму расхода, которая при формировании заказа и потребности производства подсчитывалась.

Доработки потребовали и нюансы, связанные с выгруженными данными по технологическому отходу, где-то указанным как «выход годного в %» (то есть, сколько из 100% выйдет годных изделий), а где-то как процент отхода при изготовлении. Штатный функционал системы к такой диалектике оказался не готов. Здесь бесценным кладезем знаний оказалась начальник бюро нормирования технологического отдела

Предприятие имеет две площадки, находящиеся в разных районах города Санкт-Петербурга: головное производство и электромеханический завод (ЭМЗ). В момент реализации проекта шла работа по увеличению специализации площадок и передаче операций. Соответственно, технологические процессы двух площадок на одну деталь или сборку должны иметь возможность консолидации данных. Следовательно, ЭМЗ должен находиться в едином информационном пространстве предприятия. Для этого было использовано закрытое соединение по VPN-каналу.

ПЭС

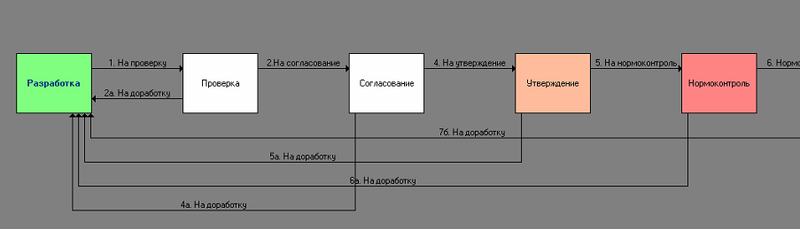

Как и в большинстве современных проектов CSoft по внедрению электронного документооборота, на ОАО «НПП „Сигнал“» была использована концепция виртуального управляющего документа ПЭС (протокол электронного согласования). ПЭС, объединяя в себе все документы, идущие по маршруту согласования (например, извещение и измененные версии документов), а также будучи выпущенным как бумажный оригинал, позволял подтвердить электронное согласование тремя «синими подписями» (без повторного подписания у всех участвующих в согласовании и утверждении уже в бумажном виде) и сдать бумажный комплект подлинников в архив отдела технической документации. Кроме того, при отправке документа на согласование ПЭС блокировал от изменения соответствующий объект системы TechnologiCS (версию спецификации, техпроцесса, номенклатуру и пр.).

Фрагмент модели согласования и утверждения электронного документа представлен на рис. 2.

Для работы во всех подразделениях технической подготовки производства ОАО «НПП „Сигнал“» с документами электронного архива был принят формат *.pdf как достаточно распространенный и неизменяемый. Это позволило не устанавливать специфическое специальное программное обеспечение на всех рабочих местах. В то же время, электронный документ системы TechnologiCS, являясь многофайловым и многолистовым, обеспечил конструкторам возможность сохранять в исходном формате схемы, чертежи и расчеты с изменениями в соответствующих версиях документа.

На момент написания статьи в конструкторско-технологических подразделениях, в службах стандартизации и технической документации (архив КД) было задействовано более 20 рабочих мест, в том числе два удаленных, создан архив электронных подлинников КД нескольких изделий предприятия, отработана технология ПЭС, выполнена конвертация накопленных ранее технологических данных по всем изделиям предприятия, обучен персонал. Для развития функционала внедряемой системы управления жизненным циклом изделий предприятия в части проектирования технологической документации, нормирования, управления материально-техническим снабжением и других производственных процессов запущен второй этап проекта на 22 рабочих места.

В заключение нельзя не упомянуть, что проект стал настоящим праздником для команды внедрения. Замечательный город Санкт-Петербург, в котором находится предприятие, открытые и порядочные люди позволили получить настоящую радость от работы.

CSoft Ярославль

Тел.: (4852) 42−7044

E-mail: krasavin@yar.csoft.ru

Максим Подолякин

CSoft

Тел.: (495) 069−4488

E-mail: podolyakin@csoft.ru

Скачать статью в формате PDF — 676.7 Кбайт |