Главная » CADmaster №5(78) 2014 » Машиностроение Проектирование на Техтране резки и сверления листа, обрабатываемого по частям

В этой статье мы обсудим особенности проектирования обработки на станках, совмещающих резку и сверление листа, подаваемого в рабочую область станка по частям. Такая организация работы используется в обрабатывающих комплексах серии TIPO производства FICEP и Voortman V320.

Специфика проектирования обработки на данном оборудовании обусловлена в первую очередь тем, что габариты листа могут превосходить размер рабочей области станка, и лист обрабатывается по частям. Это означает, что лист можно условно разбить на ряд локальных зон размещения и обработки деталей. И, поскольку задача раскроя листового материала подразумевает большую степень автоматизации, необходимо, чтобы система проектирования с самого начала строила свою работу по зонам листа.

Что касается включения сверления в процесс листовой обработки, то здесь на первый план также выходит организация взаимодействия с большим объемом данных в автоматическом режиме. Все было бы относительно несложно, если бы для каждого круглого отверстия дело ограничивалось только сверлением. Но вопросов становится существенно больше, когда обработка отверстия требует выполнения нескольких операций. Хотелось бы иметь решение, не требующее ручного назначения параметров обработки для отдельных отверстий.

Мы познакомим читателя со средствами проектирования управляющих программ для данного класса оборудования, которые появились в очередной версии программы Техтран — Раскрой листового материала.

Зоны листа

Предполагается, что обработка ведется по назначенным зонам листа. Порядок выделения зон определяется тем, в каком направлении перемещается лист, чтобы оказаться в рабочей области станка. Направление зависит от конструкции станка и передается в Техтран через паспорт станка.

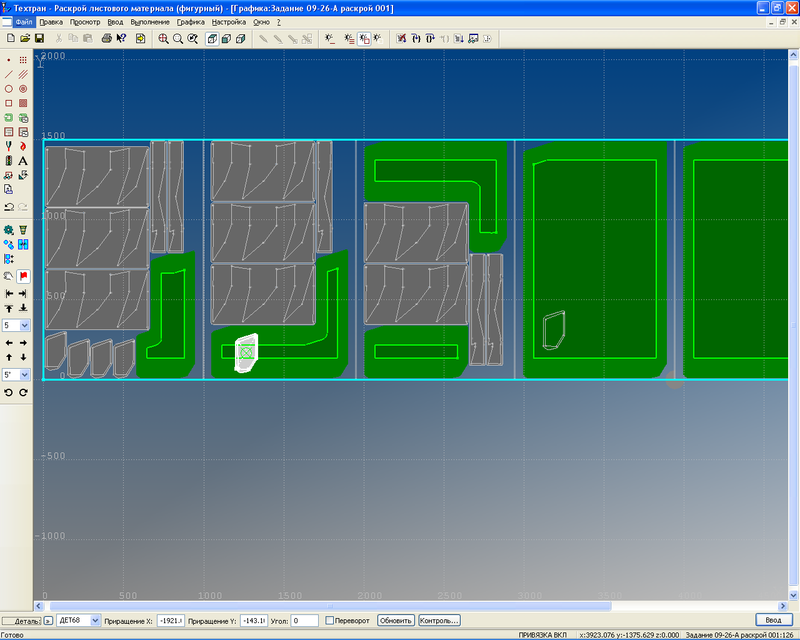

Для удобства организации проектирования обработки предлагается механизм работы с зонами листа. В большинстве случаев управлять зонами не требуется, все происходит без участия пользователя. Однако при необходимости имеется возможность создавать и редактировать зоны листа по своему усмотрению, назначая параметры в диалоговом окне Зона листа.

Размер каждой зоны листа ограничен габаритами рабочей области станка, получаемыми из паспорта станка. Помимо этого физического ограничения размер создаваемых зон может быть уменьшен по технологическим соображениям с помощью параметра Максимальная длина зоны. Например, для обеспечения жесткости обрабатываемого участка листа.

Отрезка обработанной части листа

Линия отрезки проходит по границе зоны листа. По ней от листа отделяется обработанная часть.

Впрочем, не всегда. Удаление материала, оставшегося после обработки зоны, может не производиться, если зоны были назначены не из-за ограничений оборудования, а по технологическим соображениям.

Например, при обработке больших листов выстраивание маршрута по типам операций приводит к тому, что между операциями, относящимися к обработке одной детали, проходит много времени, за которое лист успевает значительно деформироваться. Это смещение может достигать значительных величин, что приводит к браку. Точность повышается, если все операции, относящиеся к обработке одной детали, выстраиваются последовательно. Но при этом падает эффективность из-за увеличения количества вспомогательных действий. Использование зон позволяет достичь компромисса между падением эффективности обработки и уменьшением точности изготовления.

Для этих нужд среди параметров зоны присутствует флажок Отрезка листа после обработки зоны. Если он установлен, отрезка программируется, если сброшен — нет. Что касается величины промежутка между зонами, она определяется параметрами Расстояние от границы зоны до деталей — Слева и Справа.

Учет положения зажимов

Информация о фактическом местоположении линий отрезки необходима программе не только для того, чтобы своевременно сформировать команды, необходимые для собственно отрезки, но и для учета положения зажимов на этапе размещения деталей (положение зажимов задается в паспорте станка). Ведь именно после отрезки лист снова перемещается в рабочую область станка, зажимы занимают новое положение на листе, и не исключено, что они перекрывают часть зоны.

Автоматическое размещение деталей по зонам листа

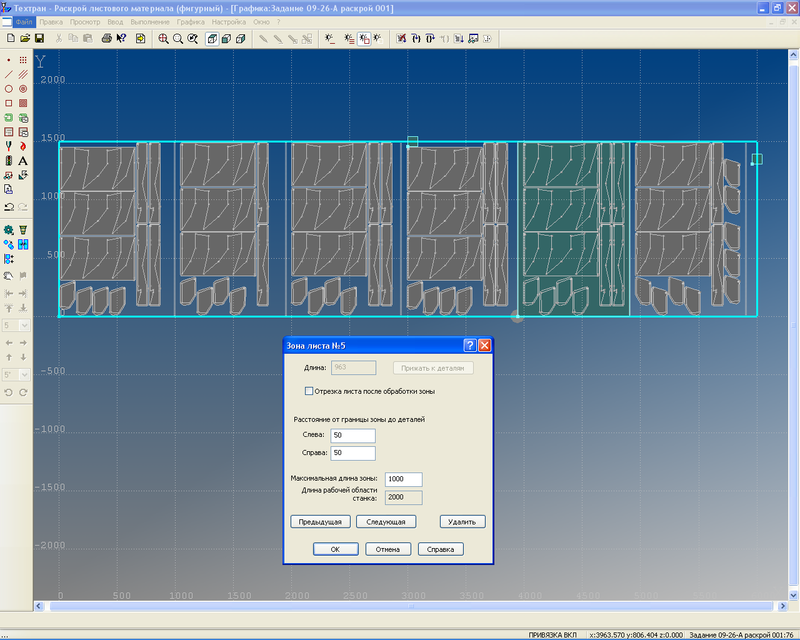

В режиме автоматического размещения деталей разбиение листа на зоны производится автоматически (рис. 1). После того как зона заполнена деталями, оставшееся свободное пространство зоны усекается со стороны свободной части листа, чтобы следующая зона наиболее плотно примыкала к деталям предыдущей. Оптимизация размещения деталей ведется с учетом всех зон листа по аналогии с размещением деталей на нескольких листах задания на раскрой.

Ручное размещение деталей по зонам листа

При ручном размещении деталей требуется предварительно создать зоны листа с помощью диалогового окна Зона листа. Средства ручного размещения деталей с помощью годографа (см. «Техтран — Раскрой листового материала, версия 7», CADmaster,

После заполнения деталями очередной зоны листа можно произвести усечение размеров зоны за счет выравнивания границы по размещенным деталям с помощью кнопки Прижать к деталям в диалоговом окне Зона листа.

Подготовка круглых отверстий к автоматической обработке

Включение сверления в раскрой листа связано в первую очередь с автоматизацией всех этапов проектирования — от импорта геометрии отверстий до программирования их обработки.

Первый этап — подготовить детали к автоматической обработке. Контуры, представляющие круглые отверстия, могут быть снабжены дополнительными атрибутами, указывающими параметры конструктивного элемента — в том числе параметры фаски и резьбы. В числе атрибутов контура отверстия может также указываться рекомендуемый способ обработки. Имеется в виду выбор между разметкой, сверлением или резкой.

Заметим, что атрибуты в первую очередь описывают конструктивный элемент, а не обработку. Это дает возможность в дальнейшем — на этапе проектирования обработки, — исходя из текущих условий, выбирать альтернативные способы обработки. То есть пользоваться одной геометрической моделью детали независимо от возможностей станка.

Импорт круглых отверстий

Для деталей, построенных в других программах, атрибуты круглых отверстий автоматически назначаются еще на этапе импорта. Для этого программа стремится выявить во входной геометрической модели конструктивные элементы, подлежащие обработке центровым инструментом.

Наиболее просто этот этап проходится для модели в формате DSTV NC. В нем конструктивные элементы изначально представлены в явном виде и не нуждаются в распознавании.

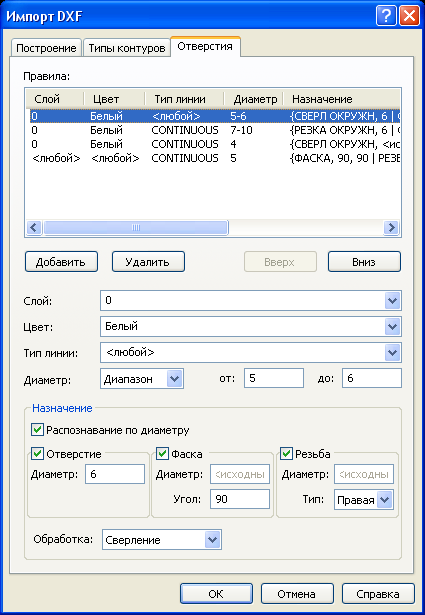

А вот чтобы правильно «понять» чертеж модели в формате DXF, может потребоваться дополнительная настройка программы. Проще всего разобраться, когда требуется просверлить отверстие такого же диаметра, что и окружность, построенная на чертеже. Однако проблема в том, что в ряде случаев (например, для фаски или резьбы) часть данных на чертеже либо вовсе отсутствует, либо задается условным обозначением.

На помощь приходит система настроек на вкладке Отверстия диалогового окна Импорт DXF (рис. 3). Здесь можно добавить произвольное количество правил, которые определяют, как следует интерпретировать окружности и дуги исходного чертежа в зависимости от диаметра и различных атрибутов (цвета, слоя, типа линии). Следуя этим подсказкам, Техтран собирает разрозненные объекты исходной модели в единые конструктивные элементы, представляющие отверстия, а затем их параметры включаются в описание детали на Техтране.

Автоматическая обработка по зонам листа

В режиме автоматической обработки программа самостоятельно определяет порядок обработки контуров и формирует технологические переходы, исходя из определенных договоренностей. Необходимая информация закладывается в деталь при ее занесении в базу данных. Кроме того, действует набор управляющих настроек непосредственно при проектировании раскроя листа.

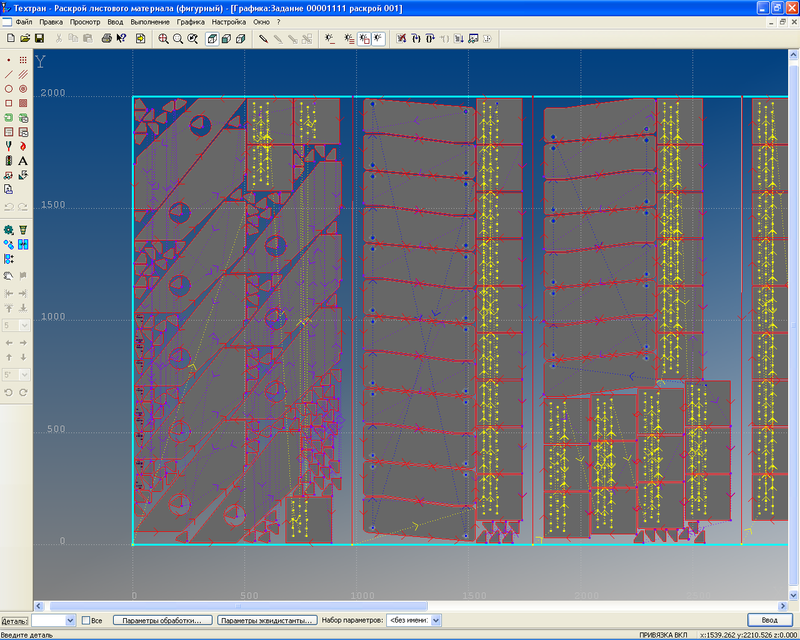

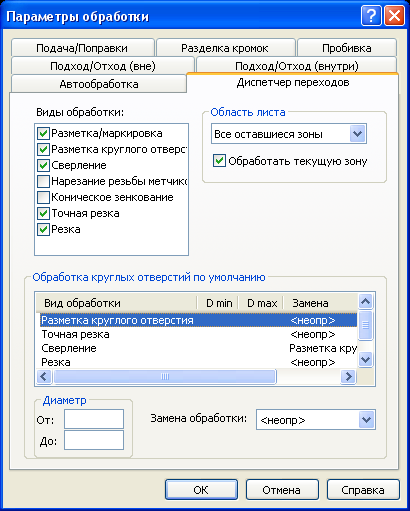

Автоматическая обработка деталей ведется по зонам листа (рис. 4). Предполагается, что к моменту проектирования обработки зоны листа уже определены. Предусмотрена как обработка только очередной зоны, так и всех оставшихся зон листа (группа параметров Область листа на вкладке Диспетчер переходов).

В каждой зоне листа технологические переходы группируются по видам обработки. Сначала программируется разметка, затем — сверление, зенкование и нарезание резьбы, а в завершение — резка. Порядок обработки назначается в форме общей стратегии на вкладке Автообработка. Здесь, в частности, задается схема перебора деталей и отверстий на деталях. Последовательность может быть горизонтальной и вертикальной, по строкам и по зигзагу, случайная или в порядке построения.

Отрезка обработанных частей листа тоже включена в цикл автоматической обработки в соответствии с индивидуальными параметрами зон листа.

Автоматическая обработка круглых отверстий

Прежде чем приступить к обработке отверстий, необходимо убедиться, что заданы инструменты для позиционной обработки. Удобнее всего загрузить подготовленный комплект инструментов из базы инструментов.

Существует таблица Обработка круглых отверстий по умолчанию (вкладка Диспетчер переходов), где в зависимости от диапазона, в который попадает диаметр отверстия, указывается вид обработки этого отверстия: сверление или резка (рис. 5). Здесь же выбирается альтернативный вид обработки на тот случай, если исходная обработка по какой-то причине не может быть выполнена. Чаще всего такой причиной является отсутствие подходящего инструмента. Программе необходимо принять решение, как поступить в таком случае. Возможные варианты: ничего не делать, вместо обработки ограничиться разметкой, один вид обработки заменить другим. Преимущество групповых настроек в том, что они избавляют пользователя от дополнительных хлопот при занесении деталей в базу данных. Но понятно, что также необходима возможность предусмотреть набор вполне определенных видов обработки для того или иного контура отверстия. Поэтому необязательный параметр Обработка присутствует среди атрибутов контура круглого отверстия.

Контуры деталей обрабатываются в соответствии со своими атрибутами. Для контуров, представляющих круглые отверстия, программа подбирает соответствующие переходы: разметку, сверление, зенкование, нарезание резьбы, резку

Обработка отверстий в произвольном порядке

Как видим, автоматическая обработка требует от пользователя минимальных усилий, однако позволяет ему лишь косвенно влиять на выбор способа обработки и порядок, в котором обрабатываются отверстия. Существует возможность выбирать отверстия для обработки явно.

Для этого предназначена схема Обработка круглых отверстий. С помощью этой схемы, установив предварительно способ обработки, можно указывать один за другим контуры отверстий, которые немедленно обрабатываются. Программа самостоятельно подбирает инструмент и формирует требуемый технологический переход на основе сведений из описания детали.

НИП-Информатика (Санкт-Петербург)

Тел.: (812) 321−0055

E-mail: tehtran@nipinfor.ru

Internet: www.tehtran.com

Скачать статью в формате PDF — 7.37 Мбайт |