Главная » CADmaster №6(73) 2013 » Машиностроение Организация конструкторско-технологической подготовки производства на предприятиях нефтегазовой промышленности

Речь в этой статье пойдет об основных аспектах комплексной автоматизации компанией CSoft Воронеж машиностроительных предприятий и примере реализации этой концепции на Камышинском опытном заводе (г. Камышин Волгоградской обл.). Комплексная автоматизация охватывает процессы, связанные с проектированием, технологической подготовкой, управлением данными, формированием документации и визуализацией изделий.

Камышинский опытный завод был создан 12 декабря 1985 года приказом Госкомитета СССР по обеспечению нефтепродуктами на базе экспериментального производственно-конструкторского отдела СКБ «Транснефтеавтоматика».

В 2001 году ООО «Камышинский опытный завод» вошло в группу компаний «Бизнес Системы», которая уверенно вставала на ноги, развивая не только торговлю, но и производство. С 2002 года завод стабильно развивается: на его продукцию появился постоянный спрос, а объемы производства увеличились в 10 раз.

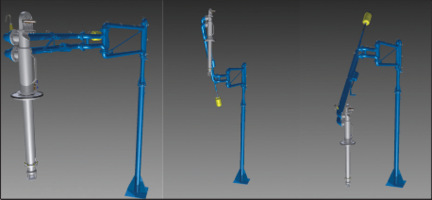

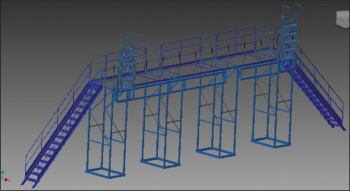

Завод специализируется на производстве оборудования и средств механизации и автоматизации для предприятий нефтеперерабатывающего комплекса. Основными изделиями, выпускаемыми заводом, являются устройства слива-налива нефти и нефтепродуктов в железнодорожные и автомобильные цистерны, речные и морские танкеры.

Среди достижений предприятия следует отметить внедрение в производство такого оборудования, как устройство слива вязких нефтепродуктов из железнодорожных цистерн с гидрорециркуляционным подогревом, устройство для налива нефтепродуктов в железнодорожные цистерны с телескопической наливной трубой и с герметизированным наливом и отводом паров, а также счетнодозирующий комплекс (СДК) для перекачки нефтепродуктов, измерения количества и отпуска заданной дозы при сливе и наливе автоцистерн. В настоящее время разработан процесс управления наливом в железнодорожные цистерны из операторской с помощью компьютера.

Завод постоянно участвует в различных выставках и конкурсах и занимает призовые места. В частности, в 2010 году Камышинский опытный завод стал победителем Волгоградского областного конкурса «Лучшая организация года — 2010», в 2011-м — лауреатом конкурса «Лучшее предприятие Волгоградской области — 2011» и в том же году пять основных видов его продукции стали дипломантами и лауреатами Всероссийского конкурса программы «Сто лучших товаров России».

Продукция предприятия специфическая, рынок сбыта по причине особой номенклатуры и высокой конкуренции весьма непростой. Сегодня основными заказчиками завода являются такие известные компании, как ЛУКОЙЛ, «Транснефть», «Роснефть»

Общее число работников составляет около 250 человек, а конструкторскотехнологический отдел имеет в своем штате 20 специалистов (три инженера-технолога, четыре инженера-электронщика, один инженер-программист, двенадцать инженеров-конструк-торов).

До 2005 года проектирование выпускаемой продукции выполнялось на кульманах. В 2005 году появилась первая САПР — AutoCAD 2002 с надстройкой MechaniCS.

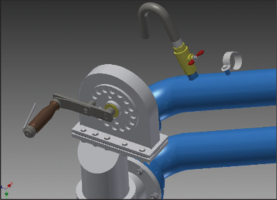

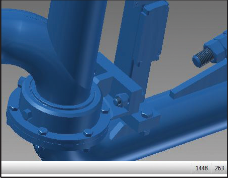

На предприятии изготавливаются устройства, представляющие собой сварные конструкции, сочлененные шарнирами. В состав среднего устройства входит порядка 150−200 деталей. В связи с этим существует проблема соединения всех деталей и сборочных единиц в единое целое. При проектировании на кульмане, а также при использовании двумерной САПР выполнить это было довольно проблематично.

Также имелась проблема дублирования конструкторской документации (измененной и устаревшей) при изготовлении различных деталей и узлов ввиду отсутствия общей информационной базы и заимствования из базового устройства необходимых деталей и узлов.

Ранее эти проблемы решались путем эксперимента: изготавливали опытную партию проектируемого устройства либо узла, проводили испытания, после чего вносили необходимые изменения в конструкторскую и технологическую документацию. Этот процесс, помимо временнь/х затрат, приводил к удорожанию продукции.

К середине 2012 года у сотрудников и руководства компании окончательно сформировалось мнение относительно способа решения этих проблем: необходимо внедрить трехмерную САПР и одновременно создать единую информационную базу предприятия.

Поскольку на рынке существует множество трехмерных САПР и систем управления данными, на предприятие с целью выбора партнера пригласили несколько компаний, среди которых были и представители CSoft Воронеж.

В ходе встречи специалисты CSoft Воронеж совместно с сотрудниками Камышинского опытного завода формализовали перечень целей и задач предприятия в области автоматизации:

- сокращение количества опытных образцов;

- переход от 2D-проектирования к технологии цифрового прототипирования;

- уход от дублирования конструкторскотехнологической документации;

- управление версионностью документации;

- повышение скорости внесения изменений;

- отслеживание коллизий при формировании сборочных единиц;

- создание базы наиболее часто применяемых деталей и сборочных единиц;

- возможность масштабирования системы.

К тому времени в компании CSoft Воронеж уже были сформированы и отработаны на практике концепция комплексной автоматизации машиностроительных и приборостроительных предприятий, а также концепция развития информационных технологий на современном предприятии (см. статью «Комплексная автоматизация приборостроительных предприятий. Пример внедрения на ЗАО «Орбита», CADmaster

«Преимущество решения от CSoft Воронеж заключалось в возможности внедрения одной организацией, у которой имеется опыт ведения подобных проектов, системы управления жизненным циклом изделия. Представители компании не только говорили, но еще и понимали, о чем говорят, грамотно отвечали на поставленные вопросы, а сама концепция, предложенная CSoft Воронеж, полностью решала задачи, поставленные перед ИТР предприятия», — отмечает Сергей Подвигин, начальник технологического отдела Камышинского опытного завода. В отраслевой уровень системы для предприятия вошли следующие решения:

- Autodesk Inventor Professional — мощная система трехмерного проектирования, позволяющая создавать и рассчитывать детали и сборки, а также сохранять и использовать все предыдущие наработки предприятия, созданные с помощью AutoCAD;

- AutoCAD Mechanical — средство разработки конструкторской документации в 2D-пространстве;

- MechaniCS Оборудование — приложение к AutoCAD Mechanical и Autodesk Inventor, позволяющее работать с ранее созданной с помощью тех же средств документацией, и оформлять и разрабатывать новые проекты, используя отраслевую базу элементов и функционал работы с емкостным оборудованием;

- Autodesk Inventor Publisher — решение для разработки интерактивной и бумажной документации по сборке-разборке, монтажу и ремонту изделий;

- Autodesk Showcase — средство фотореалистичной визуализации и демонстрации проектов на основе данных из CAD-системы, позволяющее добиться оптимального результата за минимальное время;

- Autodesk Inventor LT + EdgeCAM — связка, дающая возможность инженерам-технологам работать с отдельными деталями, оформлять документацию и выпускать управляющие программы для станков с ЧПУ;

- Autodesk Simulation CFD — средство расчета методом конечных элементов потоков и процессов, связанных с теплообменом;

- AutoCAD Electrical — САПР электрических систем управления;

- комплекс 1C: PDM Управление инженерными данными — PDM-система, с помощью которой конструкторы и технологи могут работать в едином информационном пространстве, пользоваться едиными справочниками, налаживать процессы документооборота и управления данными.

По итогам первой встречи руководство предприятия приняло решение о запуске проекта на базе предложенной компанией CSoft Воронеж концепции. Из инженеров предприятия была создана рабочая группа в следующем составе:

- Сергей Подвигин — инженер-технолог, ныне начальник технологического отдела и, по совместительству, руководитель этого проекта;

- Александр Зальцман — инженер-конструктор;

- Алексей Косолапов — инженер-конструктор;

- Валерий Искосков — инженер-конструктор;

- Алексей Белошапкин — инженер-конструктор;

- Роман Зуб — инженер-конструктор;

- Александр Лутовинов — инженер-конструктор.

Первым этапом реализации проекта стало проведение базового аудита имеющегося на предприятии оборудования и ПО. Его итогом стала схема внедрения, принятая к реализации.

Второй этап состоял в развертывании программных продуктов на рабочих местах инженеров.

Третьим этапом стало обучение инженеров работе с продуктами компании Autodesk. Во время этого этапа и по его завершении от сотрудников предприятия стали поступать положительные отзывы о работе системы. «С тем, что задачи решаются проще, чем казалось, сталкивались все и это естественно, для этого и приобретались продукты. Запомнилось много чего, например, параметризация, автоматическое проставление и упорядочивание размеров, адаптация пользовательских команд, добавление пользовательских библиотек

Параметризация моделей позволила сотрудникам предприятия решить множество повседневных задач. Именно функции создания параметрических конфигураций деталей и сборок дали возможность разрабатывать гибкие модели, в которых благодаря изменению одного-двух параметров происходит полное перестроение всей геометрии с одновременным изменением связанной документации — процесс, значительно сокращающий время внесения изменений. А если учесть, что глубина вложенности таких параметрических сборок и деталей составляет 4−5 уровней, то экономия времени получается просто колоссальная.

Процесс освоения и опытной эксплуатации систем автоматизированного проектирования показал, что для успешной работы предприятию необходимо внесение в функционал Autodesk Inventor специфических изменений. Благодаря тому что Inventor обладает открытым API и встроенными средствами программирования, такие изменения становятся возможными. В итоге в рамках внедрения совместными усилиями был разработан набор плагинов, который реализует следующие функции:

- импорт базы материалов в Inventor из Excel — позволяет создавать и использовать единый справочник материалов всеми конструкторами. Учитывая то, что PDM-система дает возможность выгружать используемые справочники в Excel, возможность импорта списка материалов и свойств прямо в Autodesk Inventor дает преимущество в виде того, что на самых ранних этапах проектирования в моделях используется материал из ограничительного перечня материалов предприятия, записанных в едином формате, общем для всех служб завода;

- проверка наименования файла детали и сборки — функционирует на этапе создания файла и проверяет соответствие имени файла принятым на предприятии стандартам. Такой подход исключает множество ошибок на последующих этапах работы с данными;

- автозаполнение свойств модели — автоматически формирует атрибуты модели Inventor на основе правильно созданного имени файла, что сокращает время работы конструкторов и исключает множество ошибок при работе с PDM;

- автозаполнение основной надписи чертежа по свойствам модели и масштабирование объектов в ячейках основной надписи — еще больше сокращают время оформления чертежа в Inventor;

- перенос материала из модели в чертеж — переносит материал, заданный в модели, в основную надпись чертежа. Особый формат записи материалов и функционал плагина позволяют автоматически формировать обозначения сортаментов в основной надписи.

Четвертый этап состоял во внедрении PDM-системы и занял несколько месяцев. В итоге, как отметил Сергей Подви-гин, «благодаря внедрению Autodesk Inventor и системы управления данными все ИТР работают в единой информационной базе, что позволило сократить время на проектирование новых устройств и устранить практически все возникавшие проблемы».

Сегодня на предприятии полностью или частично внедрены Autodesk Inventor в качестве ядра проектирования, AutoCAD Mechanical + MechaniCS Оборудование, Autodesk Inventor LT, Autodesk Showcase, Autodesk Inventor Publisher, а также 1C: PDM Управление инженерными данными в качестве информационного пространства. По словам руководителя проекта со стороны заказчика, «проблем с интеграцией продуктов Autodesk между собой не возникло, а вот интеграция с системой управления данными проходила не всегда гладко, но и эта задача была успешно решена, опыт взаимодействия с CSoft Воронеж только положительный». Полным ходом идет наработка базы часто используемых компонентов. Предприятию и специалистам CSoft Воронеж еще предстоит внедрить остальные продукты из состава комплекса, но уже сейчас можно делать выводы на основании тех проектов, которые были реализованы в ходе освоения новых технологий.

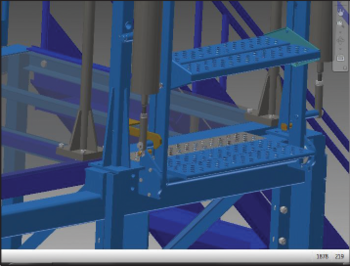

Одним из таких проектов стало устройство ПОС 05

Вся конструкторская часть проекта была выполнена в Autodesk Inventor. Благодаря 3D-проектированию удалось на ранних этапах, без создания физических образцов, выявить и устранить коллизии и ошибки, а также создать полный комплект конструкторской и технологической документации. В работе широко использовались позиционные представления изделия, параметризация с большой глубиной вложенности, функционал работы с металлоконструкциями. Руководитель проекта отмечает: «Специальных подсчетов времени проектирования мы не вели, но по субъективным ощущениям при разработке этого спецзаказа оно сократилось как минимум вдвое!»

Особенностью разработки этого проекта стало использование визуализации в Autodesk Showcase, благодаря которому была сделана качественная презентация, предназначенная для руководства предприятия и заказчиков.

В ходе работы специалисты CSoft Воронеж оказывали поддержку и давали консультации инженерам Камышинского опытного завода. «Поддержка осуществлялась замечательно, опыт исключительно позитивный, наслаждаемся работой плагинов», — резюмирует Сергей Подвигин.

Подводя итоги, можно сказать, что несмотря на небольшой срок, прошедший с начала внедрения системы автоматизации конструкторско-технологической подготовки производства на ООО «Камышинский опытный завод», результаты специалисты предприятия чувствуют уже сейчас, а отзыв руководителя проекта: «Надеемся на долгосрочное сотрудничество, у вас сильная команда, продолжайте развиваться в том же духе!» стал подтверждением и компетенции специалистов CSoft Воронеж, и девиза «Выбирая Autodesk, выбираешь инновационный путь развития!».

руководитель департамента продаж и технического сопровождения САПР CSoft Воронеж

Сергей Подвигин,

начальник технологического отдела ООО «Камышинский опытный завод»

Евгений Ефремов,

заместитель руководителя департамента продаж и технического сопровождения САПР

по проектам комплексной автоматизации CSoft Воронеж

Антон Щербинин,

ведущий менеджер департамента продаж и технического сопровождения САПР CSoft Воронеж

Скачать статью в формате PDF — 2.69 Мбайт |