Главная » CADmaster №2(57) 2011 » Машиностроение Новая идеология проектирования

Что такое модернизация? Отвечая на этот вопрос, можно привести в пример предприятие, основанное в XVIII веке Петром Великим, которое сегодня производит сложнейшее оборудование для атомной и нефтехимической промышленности, на равных конкурируя с ведущими зарубежными компаниями. А с другой стороны — это ужесточение технологических и экологических стандартов, к примеру, на автомобильное топливо, что заставляет нефтеперерабатывающие компании увеличивать глубину переработки нефти и подвергать продукт более тщательной очистке. Для этого им требуется то самое сложнейшее оборудование. Там где встречаются эти два примера, и рождается модернизация.

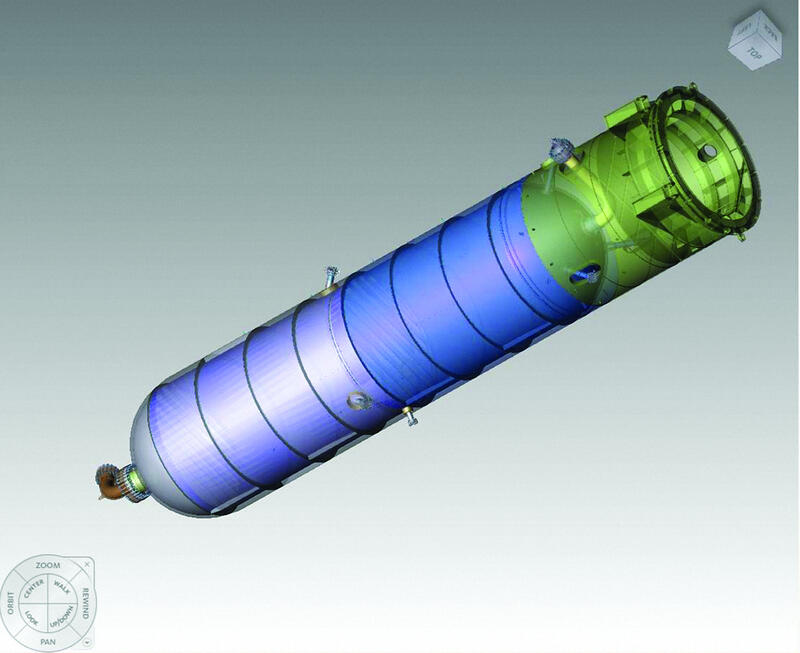

В данном случае речь идет о модернизации нефтеперерабатывающего завода «ЛУКОЙЛ-Нижегороднефтеоргсинтез» в городе Кстово для производства топлива стандарта «Евро-5». Чтобы добиться необходимого уровня переработки, НПЗ понадобился реактор гидроочистки вакуумного газойля. Внешне он представляет собой сосуд длиной 30 метров c наружным диаметром более 6 метров и массой около 800 тонн. Оборудование для нефтехимического комплекса такой сложности в России ранее не производилось. За создание реактора для «ЛУКОЙЛ-Нижегороднефтеоргсинтез» взялось одно из старейших промышленных предприятий России — «Ижорские заводы».

Одновременно с выходом на рынок крупногабаритного нефтехимического оборудования компания намеревалась сократить сроки подготовки производства и уменьшить затраты на собственный инжиниринг. Чтобы одновременно решить все эти задачи, специалисты «Ижорских заводов» прибегли к новому для себя методу проектирования — так называемому методу итераций.

Итерации — термин, используемый математиками: метод пошагового приближения при вычислении точного значения. Применительно к проектированию он означает последовательное уточнение создаваемой модели. Впервые он был применен совсем недавно — при проектировании крупнейшей в мире АЭС «Касивадзаки» в Японии — и позволил вдвое сократить срок строительства станции. Метод итераций входит в так называемую «технологию 6D» и очень важен при выработке стратегии производства. Если раньше производство начиналось только после завершения процесса проектирования, то теперь, разбив проектирование на итерации, можно начинать изготовление объекта, параллельно продолжая изменять и его модель, и чертежи.

Однако необходимость сделать модель изменяемой ставит крест на традиционном иерархическом проектировании, когда определяющее значение имеет порядок создания элементов. Метод итераций заставляет конструктора полностью продумывать пошаговое построение модели, постоянно работать с определенной геометрической моделью без внутренних степеней свободы, что ограничивает возможности ее редактирования. Поэтому, для того чтобы реализовать задуманное, проектировщикам понадобилось программное обеспечение, способное работать с цифровыми прототипами — технологией, позволяющей легко и не выполняя гору технической работы, вносить изменения в проект. Их выбор пал на Autodesk Inventor, который позволяет гибко контролировать ход проекта с помощью адаптивных сборок. Внедрение программного обеспечения осуществила компания ПСС.

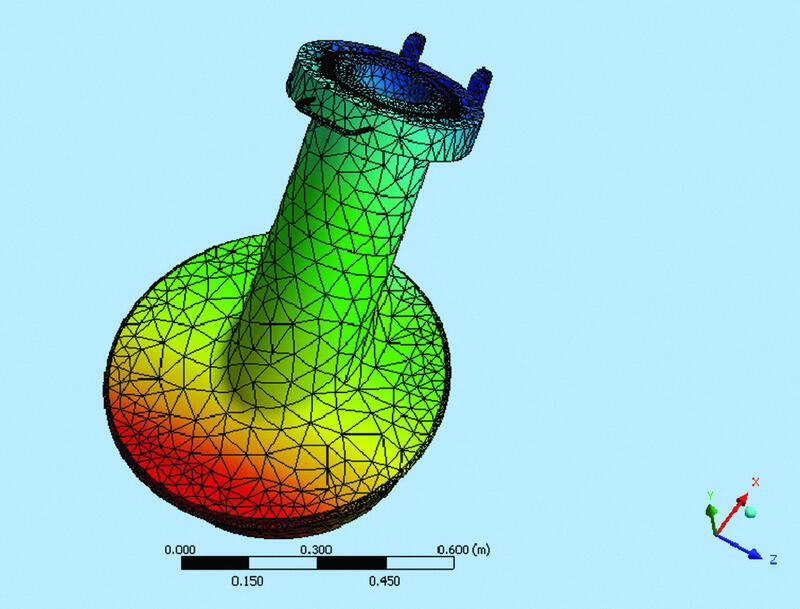

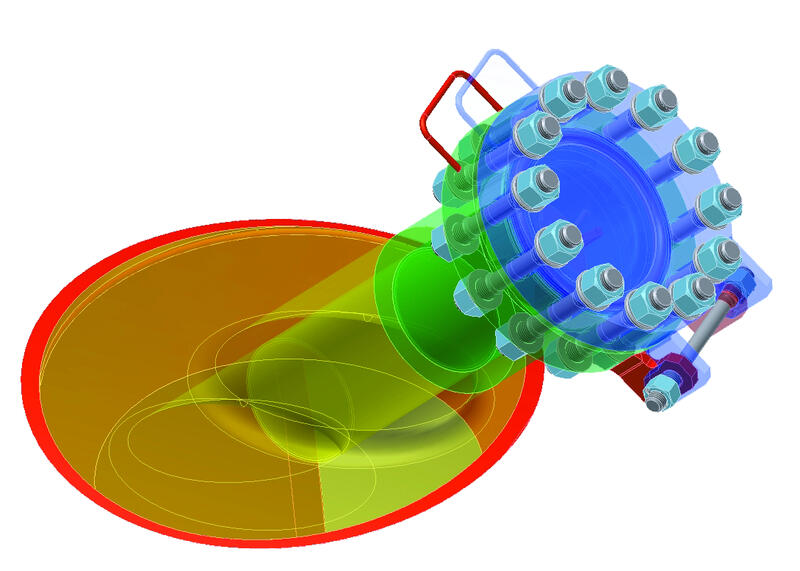

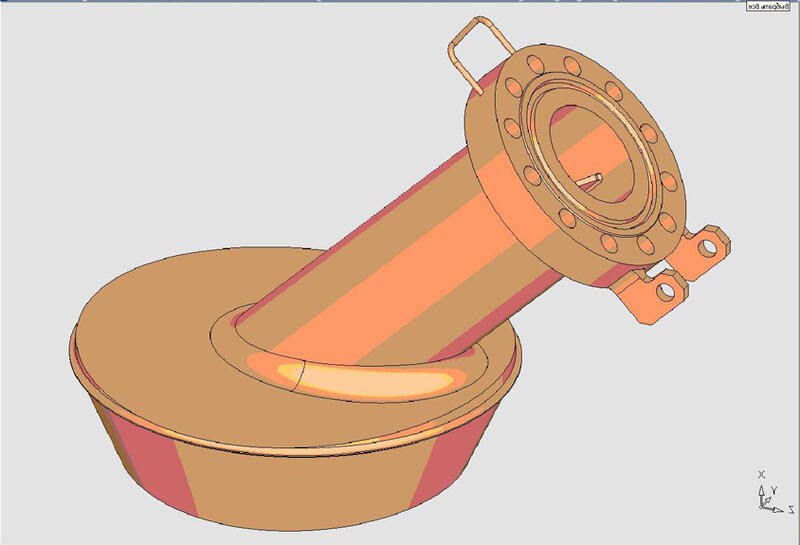

Использование цифровых прототипов позволило связать воедино CAD/CAM/CAE/PDM/ERP-системы предприятия. Если до сих пор для расчетов прочности (CAE) и программ ЧПУ (CAM) создавались собственные трехмерные модели изделия на основе рабочих чертежей, подготовленных конструкторами (CAD), то теперь, после того как сами чертежи стали формироваться на основе модели, создаваемой в Autodesk Inventor, оказалось естественным использовать эту же модель не только для выпуска рабочих чертежей, но также и для расчетов прочности, и для разработки программ ЧПУ. Что особенно важно, 3D-модель практически полностью описывает структуру изделия. После доработки в PDM-системе «Интермех» «дерево» состава изделия выгружается в ERP-систему mySAP для запуска изделия в производство.

Рабочие чертежи создавались непосредственно на основе модели с сохранением ассоциативных связей. При внесении изменений в модель чертежи автоматически перестраивались, постепенно приобретая вместе с моделью окончательный, максимально детализированный вид. Сам процесс проектирования был разбит на несколько итераций. На каждой из них чертежи поступали в производство. Это позволило обеспечить загрузку мощностей задолго до окончания процесса проектирования. Кроме того, проектирование велось коллективно: модель размещалась на удаленном сервере, а каждый из конструкторов работал над своей сборкой.

Моделирование носило сквозной характер. В формате SAT модель экспортировалась в CAE- и CAM-системы для оценки прочности и разработки программ ЧПУ. Состав изделия для выгрузки в PDM, а затем и в ERP формировался на основе модели в Autodesk Inventor.

Отгруженный «Ижорскими заводами» реактор гидроочистки вакуумного газойля 3R-2001 стал своего рода полигоном для отработки современных методов проектирования и подготовки производства. Накопленный опыт в настоящее время используется предприятием при проектировании реактора гидрокрекинга для Нижнекамского нефтеперерабатывающего завода.

В этом и состоит суть модернизации — развитие через освоение новых методов проектирования или строительства, которые позволят создавать более сложные и эффективные устройства, в свою очередь производящие более качественный продукт. Для того чтобы эффективно этот продукт потреблять, потребуются новые устройства, для создания которых опять понадобится разработать или освоить новый метод проектирования… В многочисленных итерациях этого цикла и рождается прогресс.

начальник бюро ИТ ОКБ ОАО «Ижорские заводы»

Скачать статью в формате PDF — 195.2 Кбайт |