Главная » CADmaster №3(53) 2010 » Архитектура и строительство Расчетные модели фланцевых соединений, рамных узлов, металлических конструкций и их программная реализация в SCAD Office

В современной практике строительства в монтажных стыках и сопряжениях несущих элементов рамных конструкций широко применяются фланцевые соединения (рис. 1). К достоинствам таких соединений относят, прежде всего, простоту устройства соединения. Кроме того, фланцевые соединения обеспечивают возможность возведения каркаса здания при любых климатических условиях и возможность его демонтажа без повреждения несущих элементов. Фланцевые соединения характеризуются высокой надежностью при действии динамических нагрузок и простотой контроля соединения [4].

Необходимо отметить, что несущие конструкции, использующие фланцевые соединения, требуют высокой точности изготовления, поскольку такие соединения не обладают компенсационной способностью. Так, следствием неточностей изготовления конструкции, превышающих регламентированные нормами допустимые отклонения, являются зазоры между контактирующими поверхностями фланцев.

Расчет фланцевых соединений, в которых одновременно действуют продольное усилие и изгибающий момент при знакопеременной эпюре напряжений, является достаточно сложной задачей. Это обусловлено тем, что деформационные характеристики сжатой и растянутой зоны соединения различны и поэтому положение нейтральной оси и соответственно точное распределение напряжений в сечениях соединяемых элементов в околофланцевой зоне предварительно неизвестны [4].

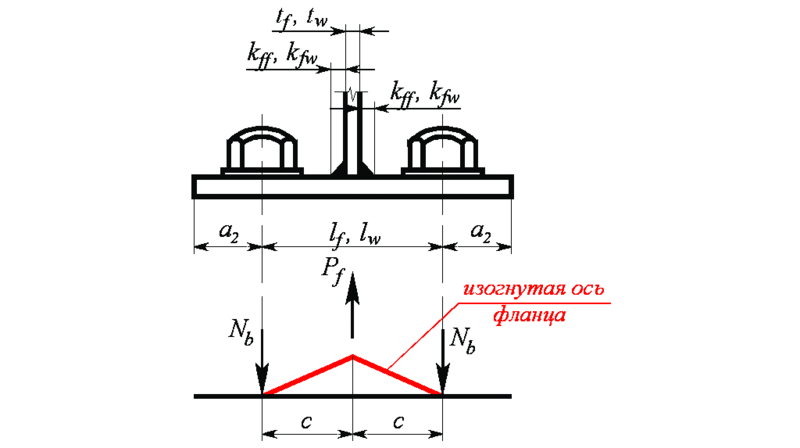

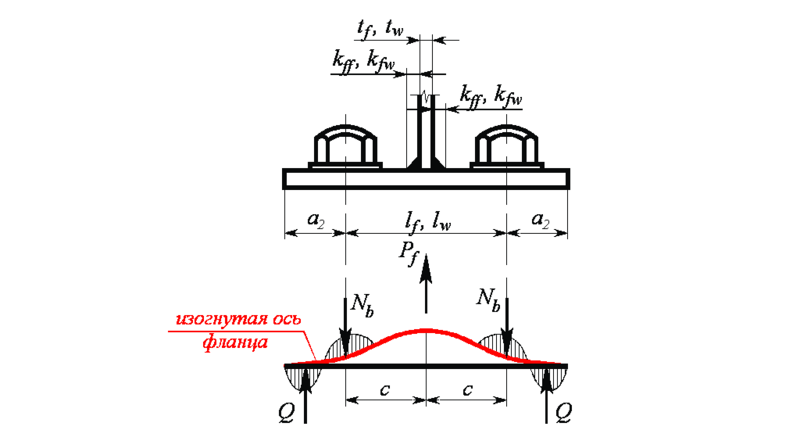

Весьма приблизительный расчет фланцевого соединения выполняется в предположении, что усилия в болтах распределяются пропорционально расстоянию от точки приложения равнодействующей силы в сжатой зоне (фактически от центра сжатого пояса) до болта (рис. 2). В этом случае усилие в наиболее напряженном болте определяют из уравнения:

где Mx — расчетный изгибающий момент в узле; m и k — соответственно число горизонтальных и вертикальных рядов в болтовом соединении; ni — количество болтов в i-ом горизонтальном ряду; yi, ymax — соответственно расстояния от i-го и от крайнего горизонтального ряда болтов до нейтральной оси сечения элемента в околофланцевой зоне. Толщина фланца при таком походе подбирается из условия прочности на изгиб в упругой стадии работы и получается значительно завышенной [1].

Расчет фланцевых соединений регламентируется действующими Рекомендациями [6, 7], составленными в дополнение к соответствующим главам СНиП ІІ-23−81* [8] и СП 53−102−2004 [9]. Согласно этим Рекомендациям при проектировании фланцевых соединений проверке подлежат:

- прочность болтов на растяжение и срез;

- прочность фланца при изгибе, а также при возможном поверхностном отрыве в околошовной зоне;

- прочность угловых сварных соединений, при помощи которых фланец приваривается к сечению несущего элемента.

При этом фланцевые соединения открытого профиля рассматриваются как совокупность Т-образных элементарных фланцевых соединений, прочность фланцевого соединения в целом определяется суммарной прочностью элементарных соединений. Методика расчета фланцевых соединений базируется на учете упругой работы Т-образных элементов, в состав которых входят болты и отнесенные к ним участки фланца (рис. 3).

При расчете болтов учитывается дополнительное усилие (контактное усилие), обусловленное «рычажным» эффектом, а при расчете фланцев на изгиб — упругое их защемление под болтом, что позволяет уменьшить значение расчетного изгибающего момента.

Контактное усилие представляет собой равнодействующую, возникающую от совместного прижатия двух фланцев друг к другу; его положение зависит от толщины фланцев. Учет контактного усилия при расчете фланцевых соединений позволяет уменьшить значение изгибающего момента при расчете фланца на изгиб и тем самым уменьшить толщину фланца [1]. Данная методика базируется на результатах численных экспериментальных исследований, выполненных авторами работы [3].

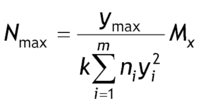

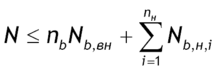

Прочность фланцевого соединения считается обеспеченной при выполнении следующего неравенства [6, 7]:

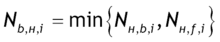

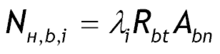

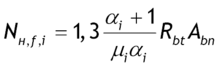

где Nb, вн — несущая способность болта внутренней зоны, принимаемая равной усилию предварительного напряжения болта, Nb, вн=γb0RbtAbn; γb0 — коэффициент, учитывающий особенности работы болтов, релаксацию напряжений и неоднородность напряженного состояния; Rbt — расчетное сопротивление болта разрыву; Abn — площадь сечения болта нетто; nb — количество болтов внутренней зоны; Nb, H, i — расчетное усилие, приходящееся на болт наружной зоны i-го Т-образного участка фланца, определяемое как:

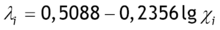

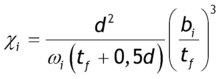

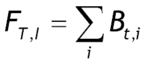

NH, b, i и NH, f, i — расчетные усилия на болт, определяемые соответственно из условий прочности соединения по болтам и прочности фланца на изгиб при его работе в упругой стадии; λi — коэффициент, зависящий от безразмерного параметра жесткости болта χi:

αi — параметр, выражающий соотношение расстояний от центра болта до места приложения контактных усилий, обусловленных наличием «рычажного» эффекта, и до края профиля соединяемого элемента, определяемый из уравнения:

bi — расстояние от оси болта до края сварного шва i-го Т-образного участка фланца; ωi — ширина фланца, приходящаяся на один болт наружной зоны i-го Т-образного участка фланца; tf — толщина фланца.

Во многих случаях возникает необходимость выполнять расчеты стальных конструкций по европейским нормам проектирования, в частности согласно восьмой его части EN 1993−1−8 [11], касающейся расчета и проектирования узлов. В связи с этим интересным представляется рассмотреть те расчетные модели фланцевых соединений, которыми оперирует данный нормативный документ.

Существенным отличием Еврокода от отечественных норм при расчете фланцевых соединений является то, что они регламентируют учет развития пластических деформаций. Расчету и проектированию фланцевых соединений рамных узлов металлических конструкций посвящены также работы [2, 4]. При таком подходе появляется возможность использовать резервы несущей способности фланцевых соединений за счет допущения развития пластических деформаций во фланце, а также в сечениях соединяемых элементов в околофланцевой зоне. Требуемая толщина фланца в этом случае будет минимальной [1].

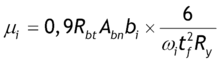

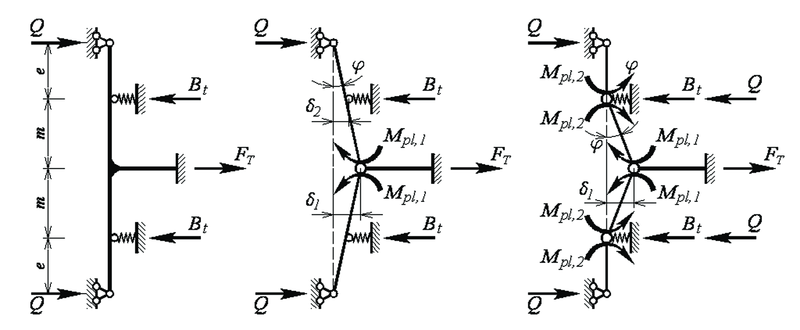

Расчет фланцевых соединений с учетом развития пластических деформаций выполняют с применением метода предельного равновесия [15, 16]. При этом различают три возможных механизма разрушения, а именно: разрушение болтов, разрушение болтов с частичным развитием пластических деформаций во фланце и развитие глубоких пластических деформаций во фланце [13, 14] (рис. 4).

Если фланец принять значительной изгибной жесткости, тогда разрушение фланцевого соединения происходит вследствие разрушения болтов, нагруженных внешними силами при отсутствии контактного усилия, обусловленного наличием «рычажного» эффекта. Несущая способность такого соединения будет полностью определяться несущей способностью болтов на растяжение [17]:

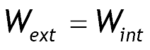

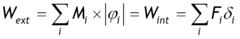

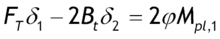

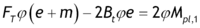

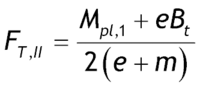

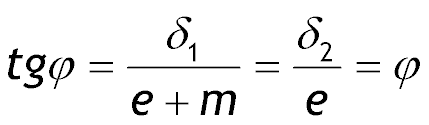

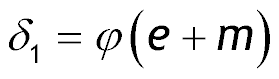

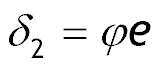

В случае уменьшений изгибной жесткости фланца (проектирование фланцев меньшей толщины), разрушение фланцевого соединения происходит вследствие разрушения болтов при частичном развитии пластических деформаций во фланце. Несущая способность такого соединения может быть определена из уравнения равновесия работы внешних Wext и внутренних Wint сил:

Для малых значений углов поворота свободных концов Т-образных элементов выполняется условие:

,

,

и

и

.

.

Тогда:

В случае использования тонких фланцев разрушение соединения происходит вследствие развития пластических деформаций во фланце. Несущая способность соединения в этом случае определяется несущей способностью самого фланца:

Необходимо отметить, что развитие пластических деформаций во фланцах и в сечениях соединяемых элементов в околофланцевой зоне вызывает значительное повышение общей деформативности конструкции [10, 12], которая должна быть соответствующим образом учтена дальнейшим нелинейным анализом стержневой системы.

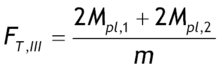

Программная реализация расчета и проектирования фланцевых соединений рамных узлов стальных конструкций нашла отображение в программе КОМЕТА, функционирующей в составе вычислительного комплекса SCAD Office [5]. Эта программа предназначена для расчета и проектирования узлов стальных конструкций зданий и сооружений в промышленном и гражданском строительстве. Программа КОМЕТА реализует подход, в котором при проектировании используется набор параметризированных конструктивных решений узлов (прототипов) [5]. В процессе проектирования параметры прототипов изменяются в зависимости от заданных условий применения (внутренних усилий, типов материалов

Основной задачей, решаемой программой КОМЕТА, является получение проектного решения узла, параметры которого удовлетворяют всем нормативным требованиям и заданным условиям применения. Результатами работы программы служат чертеж узла и данные о несущей способности его отдельных конструктивных элементов (деталей конструкции узла, сварных швов, болтов

Расчетные режимы программы КОМЕТА выполняют проверку несущей способности конструктивных элементов и соединений узлов металлических конструкций в соответствии с требованиями СНиП II-23−81* [8], СП 53−102−2004 [9], Рекомендаций [6, 7] и EN 1993−1−8 [11], а также подбор неизвестных параметров узлового решения. Исходными данными при этом являются конфигурация или тип узла, тип и размеры поперечных сечений несущих элементов, сходящихся в данном узле, а также усилия, действующие в этих элементах. Подбор неизвестных параметров узла в программе выполняется при удовлетворении следующих ограничений:

- условий обеспечения несущей способности конструктивных элементов узла, регламентированных строительными нормами;

- сортаментных ограничений для металлопроката фасонной и листовой стали;

- конструктивных ограничений (условия изготовления элементов узлов; ограничения, накладываемые на размещение элементов относительно друг друга и обусловленные возможностью устройства сварных и болтовых соединений; условия свариваемости элементов различной толщины и другие);

- критериальных ограничений (ограничения минимума массы вспомогательных деталей и минимума трудоемкости изготовления узла).

В программе КОМЕТА предусмотрены следующие группы узлов металлических конструкций: шарнирные и жесткие базы колонн, монтажные стыки балок и ригелей, узлы жесткого и шарнирного сопряжений ригеля с колонной, а также узлы ферм (рис. 5). При этом весьма существенная часть прототипов узлов монтажных стыков балок и узлов жестких сопряжений ригеля с колонной использует в качестве несущих конструктивных элементов фланцевые соединения. Для расчета и проектирования таких узлов программа КОМЕТА реализует действующие Рекомендации [6, 7] и EN 1993−1−8 [11], а также использует описанные выше расчетные модели фланцевого соединения.

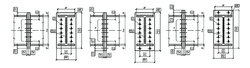

Номенклатура прототипов монтажных стыков балок и ригелей с использованием фланцевых соединений, реализованных в режиме «Стыки балок» программы КОМЕТА, представлена на рис. 6. Эти узлы чаще всего стремятся запроектировать таким образом, чтобы габариты фланца по высоте практически соответствовали высоте балки (рис. 6, а). Если изгибающий момент, действующий в стыке балок, трудно воспринять болтами, расположенными между полками балок, возникает необходимость в использовании конструктивных решений с выносными рядами болтов, которые увеличивают габарит фланца вниз (рис. 6, б, г) или вверх (рис. 6, в, д) в зависимости от преобладающего знака момента. При значительных знакопеременных моментах применяются конструктивные решения фланцевых стыков с выносными болтами по обе стороны балки или ригеля (рис. 6, е, ж).

Номенклатура прототипов узлов сопряжений ригелей с колоннами с использованием фланцевых соединений, реализованных в режиме «Сопряжение ригеля с колонной» программы КОМЕТА, представлена на рис. 7. По условиям восприятия действующих на узел усилий и по возможности взаимного поворота ригеля относительно колонны рассматриваемые узлы отнесены к жестким сопряжениям, обеспечивающим практическую неподвижность опорного сечения ригеля относительно сечения колонны.

Для случая, когда в узле сопряжения действует значительный изгибающий момент, величина которого превышает несущую способность ригеля, в программе предусмотрены типы конструктивных решений с вутами (рис. 7, д, е). Для некоторых типов сопряжений ригеля с колонной также предусмотрена возможность задания уклона ригеля (рис. 7, г, е).

Расчет и проектирование фланцевых соединений монтажных стыков балок и жестких сопряжений ригелей с колонной могут быть выполнены для нескольких расчетных комбинаций нагружений при действии в узле изгибающего момента, продольного и поперечного усилий. Кроме того, в узлах сопряжения ригелей с колонной задаются усилия в колонне — продольная сила, изгибающие моменты относительно двух главных осей сечения колонны и соответствующие им поперечные силы. Внутренние усилия, действующие в колонне, задаются для поперечных сечений, расположенных выше и ниже проектируемого узла.

Интерфейс режимов «Стыки балок» и «Сопряжение ригеля с колонной» программы КОМЕТА представлен соответственно на рис. 8 и 9.

При нажатии на кнопку Проектирование выполняется подбор неизвестных параметров выбранного типа узла, которые отображаются в соответствующих таблицах (см. рис. 8 и 9). При этом берутся во внимание условия обеспечения необходимой несущей способности элементов узла, конструктивные и сортаментные ограничения, а также критериальные ограничения (см. выше).

При нажатии на кнопку Вычислить программа выполняет проверку несущей способности конструктивных элементов, а также сварных и болтовых (срезных, фрикционных и фланцевых) соединений, входящих в состав проектного решения узла, в соответствии с требованиями СНиП ІІ-23−81* [8], СП 53−102−2004 [9], Рекомендаций [6, 7] и EN 1993−1−8 [11]. Кроме того, выводится значение максимального коэффициента использования ограничений и указывается вид нормативной проверки, при котором этот максимум реализовался, а также выполняется генерация чертежа узлового решения стадии КМ.

Литература

- Алпатов В.Ю.,

Соловьев А.В. ,Холопов И.С. К вопросу расчета фланцевых соединений на прочность при знакопеременной эпюре напряжений // Промышленное и гражданское строительство. —№ 2 . — 2009, с. 26−30. - Бирюлев В.В., Катюшин

В.В. Проектирование фланцевых соединений с учетом развития пластических деформаций // Труды международного коллоквиума «Болтовые и специальные монтажные соединения в стальных строительных конструкциях». — Том 2. — М.: ВНИПИ Промстальконструкция. — 1989, с. 32−36. - Каленов В.В., Глауберман

В.Б. Исследования Т-образных фланцевых соединений на моделях из оптически активного материала // Известия вузов. Строительство и архитектура. — 1985. —№ 9 , с. 14−17. - Катюшин

В.В. Здания с каркасами из стальных рам переменного сечения. — М.: Стройиздат, 2005. — 450 с. - Карпиловский В.С.,

Криксунов Э.З. ,Маляренко А.А. ,Перельмутер А.В. ,Перельмутер М.А. SCAD Office. Вычислительный комплекс SCAD. — М.: Издательство АСВ, 2008. — 592 с. - Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций //

СО Стальмонтаж , ВНИПИ Промстальконструкция, ЦНИИПСК им. Мельникова. — М., 1988. — 83 с. - Руководство по проектированию, изготовлению и сборке монтажных фланцевых соединений стропильных ферм с поясами из широкополочных двутавров. — М.: ЦНИИПСК им. Мельникова, 1981.

- СНиП ІІ-23−81*. Стальные конструкции. Нормы проектирования // Госстрой СССР. — М.: ЦИТП Госстроя СССР, 1990, 96 с.

- СП 53−102−2004. Общие правила проектирования стальных конструкций // ЦНИИСК им. Кучеренко, ЗАО ЦНИИПСК им. Мельникова, ОАО Ин-т «Энергосеть».

- Cerfontaine F., Jaspart J. P. Analytical study of the interaction between bending and axial force in bolted joints // Eurosteel Coimbra, 2002. — pp. 997−1006.

- EN 1993−1−8. Eurocode 3. Design of Steel Structures. Part 1.8: Design of joints. CEN, 2005.

- Jaspart J. P. General report: session on connections // Journal of Constructional Steel Research, 2000. — Vol. 55. — pp. 69−89.

- Pisarek Z., Kozlowski A. End-plate steel joint with four bolts in the row // Proceeding of the International Conference «Progress in Steel, Composite and Aluminium Structures» / Gizejowski, Kozlowski, Sleczka & Ziolko (eds.) / Taylor & Francis Group, London, 2006. — pp. 257−826.

- Sokol Z., Wald F., Delabre V., Muzeau J. P., Svarc M. Design of end plate joints subject to moment and normal force // Eurosteel Coimbra, 2002. — pp. 1219−1228.

- Sumner E. A., Murray T. M. Behaviour and design of multi-row extended end-plate moment connections // Proceedings of International Conference Advances in Structures (ASCCA`03). — Sydney, 2003.

- Undermann D., Schmidt B. Moment Resistance of Bolted Beam to Column Connections with Four Bolts in each Row // Proceedings of IV European Conference on Steel and Composite Structures «Eurosteel 2005». — Maastricht, 2005.

- Urbonas K., Daniunas A. Behaviour of steel beam-to-beam connections under bending and axial force // Proceedings of 8th International Conference «Modern Building Materials, Structures and Techniques» (Lithuania, Vilnius, May 19−21, 2004) — pp. 650−653.

д.т.н., главный научный сотрудник ООО НПФ «СКАД СОФТ»

Эдуард Криксунов,

к.т.н., директор ООО НПФ «СКАД СОФТ»

Виталина Юрченко,

к.т.н., ведущий научный сотрудник ООО НПФ «СКАД СОФТ»

Тел.: (499) 267−4076

E-mail: scad@scadsoft.ru

scad@scadsoft.com

Скачать статью в формате PDF — 392.4 Кбайт |