Главная » CADmaster №2(52) 2010 » Машиностроение Использование виртуального и материального цифрового производства — будущее судостроительной отрасли

Введение

В последние десять лет проектирование судов развивалось потрясающими темпами. Новые технологии внедряются сейчас быстрее, чем когда бы то ни было в истории мировой судостроительной индустрии. Сегодня главная технологическая особенность создания корабля — это широкое внедрение цифровых методов разработки проекта, хранения и передачи структурированной цифровой информации на всех этапах жизненного цикла.

Тенденция ясна: новые продукты завоевывают рынок и симпатии проектировщиков и конструкторов, в ближайшее время могут быть разработаны абсолютно новые типы судов, основанные на новых приемах, системах и способах проектирования.

При формировании стратегии следует искать баланс между очевидной выгодой от внедрения новых технологий и затратами, которые неизбежны на протяжении всего жизненного цикла судна. В этом может помочь технико-экономический подход к проектированию. Описать сущность доступных уже сегодня инновационных IT-приемов, обозначивших качественный скачок в проектировании судов и управлении проектом, и является целью этой статьи.

Виртуальное производство

В настоящее время при проектировании судна выпускается множество различного рода документов, но преимущественно без какого-либо моделирования основных функций судна — например, перевозки груза, распределения пассажиропотока, процесса технического обслуживания, моделирования безопасных условий плавания.

На каждом этапе создания судна в процесс включаются новые группы людей, а значит возникает проблема координации их действий. Даже на стадии проектирования задействовано несколько групп, которые работают с одним и тем же проектом. Следовательно, необходимы эффективная координация и распределение задач по проектированию и строительству.

На этапе строительства после разработки рабочей конструкторской документации начинается планирование работ и подготовка производства, включающая не только работу собственно верфи, но и деятельность многочисленных подрядчиков, субподрядчиков и поставщиков.

Нет инструментов и методов, которые могли бы использоваться на различных стадиях проектирования и конструкторско-технологической подготовки производства, — и при этом были бы общими для всех. Даже внутри одного этапа многие задачи решаются без какой-либо связи и координации между собой. Возникает немало проблем, требующих времени на их устранение и материально-технических вложений, а это приводит к необоснованным экономическим потерям.

На верфях и в проектных КБ судостроительной отрасли применяется ограниченное количество основных компьютерных систем. Обычно каждая них предназначена для конкретной цели, интеграция между ними довольно слаба. Кроме того, в разных компаниях при проектировании различных составляющих корабля используются различные программные продукты. Отсутствует единая модель продукта. Координация разрозненных усилий занимает много времени и зачастую оказывается малоэффективной, а в большинстве случаев реальное взаимодействие рождается только на этапе строительства. Ошибки, заложенные на ранних стадиях проектирования, исправляются ценой весьма затратных решений.

Существует ли выход из такого положения? Ответить мы попытаемся в следующем разделе.

Трехмерное компьютерное моделирование — первый этап виртуального производства

Первый и, наверное, главный инструмент для решения перечисленных проблем — 3D-моделирование судна (создание электронной модели изделия. В нашем случае «изделие» — это корабль или гражданское судно, см. раздел 3

Трехмерные компьютерные модели до сих пор выполняются преимущественно для выпуска рабочих чертежей. Большая часть моделей, а также сама техника моделирования используются главным образом при проектировании конструкций корпуса и систем (3D-прокладка труб, вентиляционных воздуховодов и магистральных кабелей). Модели судов с полным насыщением еще достаточно редки. К большому сожалению, техника компьютерного трехмерного моделирования практически не используется на этапе проектирования корабля. Хотя совершенно очевидно, что 3D-моделирование должно применяться в соответствии с реальной технологией проектирования уже начиная с аванпроекта (эскизного проекта), а лучше еще до подписания контракта на проектирование и постройку судна. Та же модель затем должна быть расширена до масштаба реального корабля при выпуске техпроекта (класспроекта), использована в процессе выпуска рабочей конструкторской документации, а впоследствии на заводе-строителе — от конструкторско-технологической проработки производства и строительства до швартовных и ходовых испытаний.

Разработка проекта с моделированием виртуальной реальности

Возможности повышения эффективности строительства новых судов изыскивают не только верфи, но и судоходные компании и поставщики оборудования, желающие использовать в работе более современные технологии, процессы и инструменты. Все представители судостроительной отрасли сосредоточены на поиске внутренних резервов и снижении издержек.

Широкое использование консультантов, субподрядчиков и поставщиков — обычное дело в судостроении (пока, конечно, чаще в зарубежном), но это непростой путь. Для заказчика (строителя, судовладельца) определение облика судна на ранней стадии становится очень важным фактором. Типовых документов контракта может быть достаточно для верфи, но когда основные системы и помещения судна отданы «на откуп» подрядчикам, полное и адекватное формирование облика судна на самой ранней стадии становится жизненно необходимым, почти критическим. На более поздней стадии строительства координация между группами должна быть менее строгой и затрагивать в основном вопросы соблюдения графика строительства.

Чтобы использовать единую модель судна в процессе его разработки от первоначальной идеи до ввода в эксплуатацию, эта модель должна содержать всю необходимую информацию. Фактор времени в общем процессе также играет свою роль, оно должно быть учтено и включено в создаваемую модель как один из элементов. Таким образом, мы получаем концепцию 4D-модели продукта (концепцию автор статьи позаимствовал у финской компании Deltamarin).

Идею введения 4D-модели надо реализовывать, повторим, на как можно более ранней стадии, чтобы управление всеми задачами на этапах проектирования, строительства, эксплуатации, ремонта и утилизации сводилось к предсказуемым и понятным для всех участников действиям.

Сегодня мы должны говорить о виртуальных моделях судов (кораблей) в четырехмерном пространстве, где четвертым измерением является время жизненного цикла сложнейшего изделия — боевого корабля или гражданского судна.

Реализация идей виртуального (цифрового) производства на предприятии ОАО «ЦС «Звездочка»

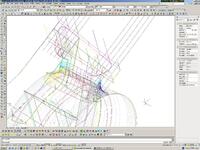

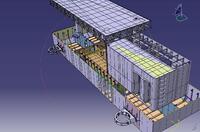

Первые 3D-модели элементов судов на нашем предприятии были подготовлены отделом главного конструктора в 1995 году при конструкторско-технологической подготовке производства проекта 50010 — морозильного траулера (проект ЦКБ «Шхуна»), см. рис. 1−2.

Цифровое производство на предприятии началось в 1978 году с применения машин тепловой резки (МТР) «Кристалл» с ЧПУ, которое требовало от инженеров преобразовывать бумажные чертежи, получаемые от КБ (в то время предприятие получало чертежи только в бумажном виде), в электронные образы деталей — в форме плоских замкнутых полилиний формата DXF. Кроме того, от инженеров требовались данные по изготовлению каркасов и шаблонов для контроля за гибкой судовых листов. Вот тут-то и понадобилась трехмерная модель.

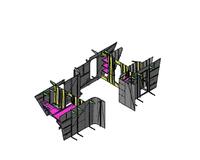

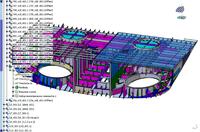

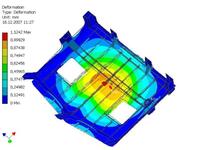

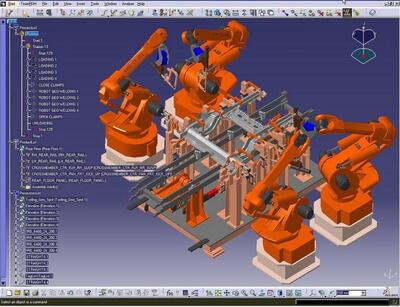

Долгое время (с 1994 по 2002 год) основным средством проектирования и конструкторско-технологической подготовки производства на предприятии оставались программные продукты AutoCAD и Autodesk Mechanical Desktop (разработчик — компания Autodesk), и только в 2003 году «в бой» официально вступила САПР CATIA (разработчик — компания Dassault Systemes, S.A.). Примеры моделирования судов в CATIA приведены на рис. 3−4.

В силу объективных причин задачи проектирования и изготовления изделий судостроения не могут быть решены средствами какой-то отдельно взятой САПР. Поэтому, на наш взгляд, актуален вопрос взаимодействия специализированных систем разного уровня (автор придерживается идеи гетерогенных САПР).

Несмотря на огромные возможности CATIA, в 2004 году, готовясь запустить в производство стометровое судно (проект 20180 ЦКБ «Алмаз»), наше предприятие дополнительно приобрело и освоило программный комплекс ShipModel (ПК SM) (разработчик —

На сегодняшний день ПК SM (без какой-либо адаптации) решает следующие задачи в проектно-конструкторских подразделениях, занятых проектированием/изготовлением корпуса:

- 3D-моделирование отдельных корпусных конструкций сложной геометрии (выступающих частей, обтекателей

и т.п.); - трассировка пазов, стыков, линий притыкания палуб, платформ, набора

и т.п. ; - проверка возможности размещения деталей листового проката в габариты заказанного материала;

- раскладка пластин резинового покрытия на наружной обшивке;

- разработка основных конструктивных сечений;

- разработка сопутствующей проектно-конструкторской документации: чертежей «ПРАКТИЧЕСКИЙ КОРПУС», «РАСТЯЖКА НО»

и т.п.

Все это значительно упрощает процедуру передачи 3D-моделей и проектно-конструкторской документации заказчику. Заметим, что в силу по крайней мере двух причин решать те же задачи базовыми средствами CATIA было бы сложно:

- в CATIA отсутствуют программные средства для работы с растяжкой НО. Это вызывает «дискомфорт» у пользователя, привыкшего к традиционным методам проектирования НО;

- процедуры формирования развертки фрагментов НО и прямого/обратного отображения в CATIA затруднены.

Проектирование НО базируется на каркасных моделях, тогда как методология моделирования CATIA ориентирована на твердотельные и поверхностные модели (каркасные модели CATIA структурированы в меньшей степени).

Таким образом, применение программных средств ПК SM совместно с CATIA на нашем предприятии вполне оправдано.

К слову сказать, продукты компании Autodesk (AutoCAD и Autodesk Inventor 2009) исправно служат предприятию и сегодня. Примеры созданных с их помощью моделей показаны на рис. 5−6.

На предприятии (как и на большинстве российских верфей и КБ) трехмерные модели используются пока лишь для выпуска рабочих чертежей. Большая часть моделей строится на этапе проектирования конструкций корпуса, а также при проектировании систем (3D-прокладка труб, вентиляционных воздуховодов). При этом специалисты предприятия понимают, что основной задачей модели (по крайней мере на начальном этапе) является визуализация дизайна интерьера судна и общественных помещений, так как это позволяет любому участнику совещаний по проекту ясно представить себе специфические элементы — например, расположение оборудования в машинном отделении, каналы вентиляции

Исходя из опыта реализации идеи цифрового производства на нашем предприятии (см. рис. 1−9) и, естественно, с учетом практики зарубежных компаний некоторые выводы можно сделать уже сегодня:

- формирование виртуальной модели занимает не больше времени, чем подготовка типовых чертежей общего расположения. При необходимости чертежи могут быть получены непосредственно с 3D-модели;

- визуальное представление любой новой конструкции корабля, помещения или расположения оборудования проще и эффективнее, чем при использовании чертежей, фотореалистических изображений или даже мультипликационных моделей;

- судно может быть спроецировано на экран в большом масштабе, что упрощает презентации и совещания с заказчиком, руководством верфи, строителями, консультантами, субподрядчиками

и т.д. ; - возможен облет и обход виртуального судна (например, с использованием стандартных модулей CATIA) — по предопределенным маршруту и помещениям или как того требует ход обсуждения на совещании. Различные варианты могут отображаться в одно и то же время. И облет, и обход можно осуществить по всем предложенным на рассмотрение вариантам;

- коррективы могут вноситься прямо во время совещания (изменение цветов, освещения, мебели, а также расположения конструкций, оборудования

и т.д.). Сложные варианты могут быть переделаны что называется «за ночь» или, по крайней мере, не более чем за рабочий день. Решение становится более простым и надежным, если имеется возможность немедленной визуализации изменений и вариантов реализации предлагаемых идей; - при помощи виртуальной модели также может быть проверена функциональность помещений. Это может быть проверка работы накатной палубы, исследование пассажиропотока или любого вида грузовых операций, моделирование спасательных операций, управление погрузкой-разгрузкой багажа или процессами на камбузе, операции по обслуживанию пассажиров

и т.д. ; - модель вместе с математическим описанием характеристик маневрирования судна может быть связана с программой для виртуального моделирования навигации, а также с моделью любой гавани;

- модель корабля может использоваться для вычисления необходимых параметров проекта: площадей, объемов, масс, центра тяжести, материалов и, конечно, цены;

- модель легко передавать по запросам подрядчиков и поставщиков, что положительно скажется на их работе и минимизирует издержки, связанные с подготовкой к подписанию контракта, а также расходы на этапе строительства судна.

Все это, на мой взгляд, может и должно быть сделано еще до подписания контракта на постройку. Начиная с самой ранней стадии работ это устранит недопонимание и позволит избежать множества ошибок. Ведь чем выше стадия проектирования (постройки), тем выше и цена ошибки.

Подробная, хорошо определенная виртуальная модель корабля в качестве контрактного документа для постройки позволяет немедленно после подписания контракта начать: а) координацию работы всех организаций, вовлеченных в проект; б) проектирование корабля; в) организацию снабжения и планирования.

Та же модель может быть использована при проектировании и как основа для архитектурного дизайна, спецификации по запросу (или ее части), а также в качестве модели технологии постройки на верфи. Это уменьшает риск корректировки документации и снижает трудоемкость, экономит материальные ресурсы и время на реализацию проекта.

Класспроект (техпроект) корабля может быть завершен в той же модели — с установлением прямой связи с требованиями классификационного общества, относящимися к конструкции корпуса корабля. В модели будут подготовлены принципиальные схемы систем, включая характеристики системы и оборудования, а также необходимое резервирование мест для каналов вентиляции, трубопроводов и кабельных трасс. Когда модель насыщена трубами систем корабля, каналами вентиляции, кабельными трассами, основным оборудованием, она становится основой для строительства корабля, планирования производства составных (сборочных) изделий и выпуска рабочей конструкторской документации.

Этап виртуального производства — моделирование технологических процессов

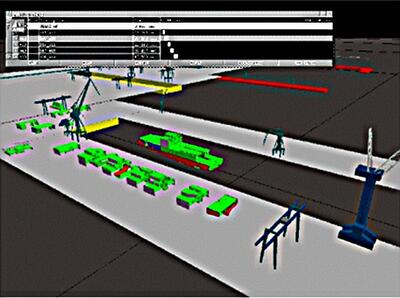

Созданные виртуальные модели судов могут быть использованы в качестве основы для моделирования различных технологических процессов (рис. 11) (например, погрузки-разгрузки, спасательных операций), а также многих других типов моделирования, необходимых при проектировании и строительстве судов и кораблей различных типов.

Сначала желательно смоделировать верфь и технологию блочной сборки, затем стадию постройки судна в сухом доке, этап достройки

Очень важно моделирование спасательных операций, требуемых IMO как минимум для процесса эвакуации пассажиров. Стандартных инструментов такого моделирования пока не существует, однако виртуальная модель судна позволяет моделировать вероятностный процесс эвакуации и связанные с ним проблемы.

Программа моделирования может случайным образом, но с учетом заданного времени суток расположить каждого пассажира в выбранной области судна. Когда все распределены по местам и звучит сигнал тревоги, пассажиры начинают движение к пункту сбора. Они могут идти с различной скоростью, обгонять друг друга, в заполненных толпой местах скорость будет снижаться. Моделирование можно повторять исходя из различной скорости движения пассажиров — например, для определения наиболее критических ситуаций.

Динамическое моделирование позволяет определить время, необходимое пассажирам для прибытия в пункты сбора. При моделировании смешанного потока каждому пассажиру могут быть назначены удаленные пункты сбора, проанализированы ситуации паники; также можно «заставить» некоторых виртуальных пассажиров остановиться или идти против основного потока.

При анализе модели вычисляется необходимое для эвакуации время, выявляются возможные «узкие места». Таким образом, и с этой точки зрения модель представляет собой эффективный инструмент проверки проекта на ранней стадии, а также на заключительных этапах инженерной разработки.

Полная виртуальная 4D-модель продукта, включающая конструкции, трубопроводы, каналы вентиляции, кабельные трассы и основные компоненты, разделяется внутри стадии основного проектирования на секции, блоки и строительные монтажные районы. Становится доступной виртуальная модель верфи со всеми производственными линиями, кранами, достроечными зонами

Группам, задействованным в общем проекте, понятен и весь процесс в целом, и их собственный вклад в него.

В явном выигрыше и поставщик «под ключ»: еще до подписания контракта он получает адекватные технические данные и наглядное описание процесса сборки. Следовательно, обеспечены и правильное планирование, и детальное проектирование.

Текущее планирование, генеральный график постройки и инструменты исполнения связаны с виртуальной 4D-моделью корабля, а обновление генерального графика происходит параллельно с корректировкой модели.

Качественный скачок в развитии современных информационных технологий сравним с тем, что произошло в отрасли примерно 15−20 лет назад — при переходе от черчения вручную к выполнению чертежей в CAD-программах, а затем и в трехмерных приложениях.

Из опыта западных компаний известно, что процесс проектирования пассажирского круизного судна занимает сегодня порядка 100 000 человеко-часов. В денежном эквиваленте это порядка 5−10 миллионов долларов. Поэтому использование виртуальной модели продукта начиная с первой стадии проектирования, приносит реальную выгоду, особенно если учесть, что процесс проектирования — это около 10% от полной стоимости постройки. Кроме того, следует помнить, что эффект сокращения расходов действует во время всего процесса постройки, а не только на стадии проектирования.

С использованием технологии 4D-моделирования корабля общая экономия времени при постройке судна может составить от двух до шести месяцев в зависимости от типа судна, верфи, заказчика и принятой технологии постройки.

Управление временными параметрами проекта

Для успешного завершения проекта необходимо правильное управление, учитывающее затраты и график постройки на основе соглашений и технических спецификаций.

Управление проектом играет чрезвычайно важную роль. Недостаточно знать, где и почему были совершены ошибки, — следует прогнозировать риски и проблемы, чтобы зарезервировать ресурсы для их устранения.

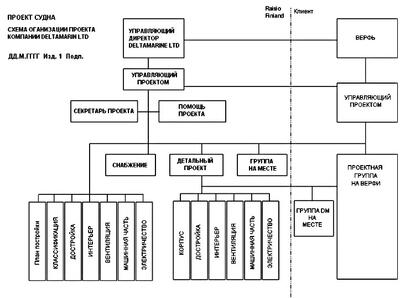

На рис. 12 представлен пример организации проекта с указанием главных ответственных лиц и их основных обязанностей. Такой тип организации называется организацией на основе проекта.

Затраты на управление проектом

Начальной точкой любой задачи управления проектом является определение необходимого количества времени для управления. Управление включает в себя работу управляющего проектом, его помощников, секретаря, а также, конечно, проведение совещаний, необходимых для каждой специализации или задачи.

Это большая часть полной работы по управлению, и, если в дальнейшем вы хотите сократить расходы, забывать о ней не следует. Количество времени, необходимого на управление, существенно зависит от объема работ, а также типа и размера судна. В таблице 1 представлены некоторые типичные показатели количества времени (чел./час), затрачиваемого на управление, — в процентах от полного времени, необходимого на инженерную разработку проекта судна.

| ТИП СУДНА | Время | Тех. проект | Детальный проект |

|---|---|---|---|

| ТАНКЕР 50000 dwt | Время на проект | 500 | 80000 |

| Управление | 10% | 12% | |

|

КОНТЕЙНЕРОВОЗ 700 TEU |

Время на проект | 500 | 50000 |

| Управление | 10% | 12% | |

|

«РО-РО» 1200 машин |

Время на проект | 500 | 40000 |

| Управление | 10% | 12% | |

|

ПАРОМ 500 пасс. 2500 машин |

Время на проект | 1000 | 150000 |

| Управление | 20% | 15% | |

|

КРУИЗНОЕ СУДНО 2000 пасс. |

Время на проект | 1000 | 500000 |

| Управление | 25% | 15% |

Приведенные показатели являются усредненными, они могут варьироваться в зависимости от сложности проекта и изменений, вносимых в процессе проектирования.

Обеспечение качества

Основой для хорошего управления проектом, так же как и для всей работы компании, является система обеспечения качества (рис. 13), построенная на принципе непрерывного развития. Она образует прочное основание, на котором легко создаются процедуры и положения для управления проектом. Управление проектом на базе управления качеством начинается с высшего руководства компании, которое принимает на себя конкретные обязательства и тем самым демонстрирует, что забота о качестве является реальным инструментом управления. Содержание типичного плана по обеспечению качества представлено в таблице 2.

| 1 | Объем работ |

| 2 | Организация и связь |

| 3 | График работ и перечень чертежей |

| 4 | Структура разбиения проекта и часовой отчет |

| 5 |

Обзоры проекта:

|

| 6 | Совещания по проекту |

| 7 | Проверка чертежей |

| 8 | Хранение данных |

| 9 | Отчеты, запросы, продвижение по графику |

| 10 | Информация по документации, рассылка и копирование |

| 11 | Процедура изменения проекта |

| 12 | Контроль качества работ |

| 13 | CAD и передача данных |

| 14 | Конфиденциальность |

Планирование

Первая задача группы проектирования — обзор проекта и определение его стоимости. Основные характеристики проекта уже определены, включая основную информацию о судне, объем работ и основные пункты контракта. Все связанные документы сформированы, при необходимости с них сделаны копии.

Управляющий проектом отвечает за группу управления компании. Он и его группа заботятся о выполнении проекта. Другими ключевыми лицами здесь являются управляющие производствами и секретарь проекта.

На схеме организации работ должны быть показаны и лица, контактирующие с заказчиком, и важные партнеры (подрядчики).

Генеральный график выполнения проекта представляется обычно в виде диаграммы с информацией о полном времени реализации проекта, начальной и конечной датах, времени для каждого производства и каждого документа либо группы документов. Также указываются ответственный исполнитель для каждого производства, даты основных событий (вехи), даты поставок материалов и оборудования, дни запланированных совещаний.

Система хранения данных требует внедрения технического документооборота

Создание проекта включает разработку тысяч документов, требующих огромного количества данных и времени для их поиска. Чтобы управлять таким объемом информации, необходима соответствующая система хранения. Некоторые документы существуют только в электронном виде, другие — в виде бумажных копий. Корреспонденция, служебные записки и прочие документы также нуждаются в хранении.

Все это требует от предприятия внедрить систему электронного технического документооборота.

Рекомендуется на ранней стадии нового проекта определять возможные риски и потенциальные проблемы, которые могут возникнуть при его разработке (новые правила и их интерпретация, пропущенные или задержанные данные, длительное время обратной связи, нехватка необходимых ресурсов, новые технические решения и конфигурации, отсутствие оборудования

Возможные действия по устранению проблем также должны быть продуманы заранее.

Учет выполнения работ и отчетность

Регулярный учет лучше всего организовать на базе недельной или квартальной отчетности — для отслеживания выполнения работ (в %), времени, затраченного на проектирование, прохождения вех, состояния отдельных открытых вопросов, а также возможных проблем и изменений.

По результатам формируется отчет — раз в месяц или квартал, но не реже.

Внесение изменений

Обновления следует производить по мере необходимости. Не стоит немедленно корректировать все небольшие ошибки, которые не являются существенными для выполнения работы, тем более если еще не получен ответ контролирующих органов (например, инспекции Регистра). Одно-три обновления лучше, чем семь-восемь.

О каждом изменении сообщается заказчику — с указанием причины изменения, его воздействия на генеральный график строительства, стоимости и ряда других параметров.

Изменениями нужно управлять централизованно: их должен производить управляющий проектом, а не отдельные конструкторы или инспекторы.

Изменения в проект не должны вноситься без предварительного согласования.

Выводы по разделу

Всё, что должен проверять управляющий проектом, включая необходимые задачи управления, представлено на рис. 14.

Управляющий проектом должен знать теорию и инструменты управления, а также уметь их использовать. И даже этого недостаточно — хороший управляющий проектом должен быть лидером своей команды, работать на двух направлениях: с командой и с заказчиком. Нетрудно заставить людей работать по восемь часов в день, а вот сделать так, чтобы они выполнили все требования заказчика в полном объеме и с наивысшим качеством, — куда сложнее…

Материальное цифровое производство

Спрашивается, а где же материальное цифровое производство?

Ответ на этот вопрос мы предлагаем ниже, приводя неполный список работ верфи с использованием данных электронной модели изделия (разумеется, на верфи должны быть станки с ЧПУ, в которые можно передавать цифровые данные):

- производство деталей корпуса судна на машинах тепловой резки (МТР) с ЧПУ. Из 3D-модели корпуса судна специалисты получают цифровую информацию с описанием геометрии составных деталей корпуса — для ее передачи в ЧПУ;

- использование цифровой информации, содержащей описание геометрии обводов корпуса судна, для передачи геометрии в ЧПУ листогибочного пресса;

- использование цифровой информации, содержащей описание геометрии обводов корпуса судна, для передачи геометрии в ЧПУ сварочного автомата;

- использование трубогибочных станков с ЧПУ — для производства гнутых труб, выполненных на основе 3D-модели пространственной прокладки систем судна;

- использование информации, содержащейся в 3D-модели судна:

- для выполнения достроечных работ (раскрой резины, листов изоляции, изготовление зашивок, мебели и пр.),

- для выполнения демонтажно-монтажных работ или при замене оборудования, ремонте судна (проверка на ремонтопригодность),

- для изготовления построечной и ремонтной оснастки,

- для изготовления построечной и ремонтной оснастки,

- для выпуска отчетной документации,

- для проверки безопасных условий работы механизмов и устройств,

- для подготовки сдаточной команды на период ходовых и швартовных испытаний судна,

- для создания технологии строительства судна — как в целом, так и отдельных его частей (размещение производства судна на конкретных строительных площадках верфи),

- для подготовки к тендеру или доказательства преимуществ верфи потенциальному заказчику,

- для замены материального (вещественного) макетирования на виртуальное, а также создания виртуальных макетов для тренинга персонала верфи и персонала заказчика,

- для организации перевода судна с твердого основания на воду.

Вывод

Все сказанное служит доказательством основной мысли этой статьи: будущее судостроительной отрасли — за виртуальными цифровыми моделями, управлением временными факторами (то есть технологией управления проектом) и материальным цифровым производством процесса создания корабля.

Автор выражает благодарность специалистам компаний-поставщиков программных продуктов Autodesk Inventor, ShipModel (CSoft-Бюро ESG) и CATIA (ГЕТНЕТ Консалтинг) за квалифицированную техническую поддержку и сопровождение.

Скачать статью в формате PDF — 777.2 Кбайт |