Главная » CADmaster №2-3(47-48) 2009 » Машиностроение Высокая скорость обработки. Антикризисные рецепты от CSoft: InventorCAM

В первом приближении основной принцип прибыльности предприятия можно описать лишь одной фразой: производить дешевле, а продавать дороже. Банальность? Может быть… Тем не менее, этот принцип актуален всегда, а сегодня, в условиях кризиса, — и подавно. Вторая часть этой сентенции мне как технологу менее интересна: она скорее относится к сфере деятельности коммерсантов. Для производственника более актуальна первая часть — производить дешевле. А как этого достичь, как уменьшить затраты производства? Один из способов — повышение производительности, то есть снижение продолжительности производственного цикла. Вообще-то, эта идея не нова, повышением производительности труда человечество озабочено еще со времен «палки-копалки», которая, впрочем, тоже есть не что иное, как инструмент, призванный повысить производительность. Еще бы: палкой копать получалось гораздо быстрее!

В сфере механообработки существуют различные концепции сокращения длительности всех этапов обработки: подготовительно-заключительного времени, времени «чистого» резания и др. В этой статье мы остановимся лишь на одной такой концепции — концепции высокоскоростной обработки (ВСО).

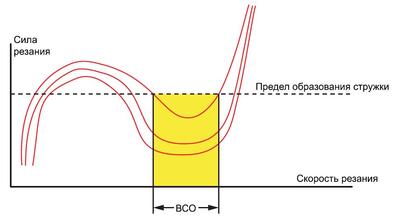

Еще в самом начале 30-х годов прошлого века на заводах Круппа в Германии была проведена серия научных изысканий в области повышения скорости обработки. Осуществлял эти эксперименты Карл Соломон, которого с тех пор и принято считать отцом современной высокоскоростной обработки. Результат исследований Соломона — кривые зависимости силы от скорости резания (кривые Соломона) показывают снижение силы резания в некотором диапазоне скоростей. Эффект от снижения силы резания сказывается в снижении температуры в зоне резания.

Все свои эксперименты Соломон проводил, используя дисковые пилы сравнительно большого диаметра, которые и позволили достичь высоких скоростей резания. Для фрез относительно малого диаметра такие скорости были тогда недостижимы — станков с подобными характеристиками в то время еще не существовало. Вероятно, открытие Соломона значительно опередило свое время и именно поэтому первоначально не получило широкого распространения, уступив место другим концепциям.

До 80-х годов преобладала концепция так называемой высокоэффективной обработки, подразумевающая одновременное использование сравнительно высоких подач и больших глубин резания при относительно невысокой скорости резания. Это позволяло производить съем стружки большого сечения с достаточно высокой скоростью и тем самым повысить производительность. Однако у медали есть и обратная сторона. Большое сечение стружки вызывает увеличение силы резания, а значит — повышение и температуры в зоне резания, и нагрузки на инструмент. Как следствие, требования к оборудованию и к инструменту возрастают. Для подобной обработки необходимы более мощные станки. К инструменту же предъявляются требования повышенной стойкости, позволяющей предотвратить износ, поломки и выкрашивание режущей кромки. Естественно, это существенно повышает стоимость как оборудования, так и инструмента, поэтому данный метод получил широкое распространение лишь для легкообрабатываемых материалов.

Прогресс не стоит на месте, и со временем производители смогли представить миру станки, обеспечивающие высокие скорости резания даже при использовании фрез относительно малого диаметра. С появлением таких станков теория Соломона вновь стала актуальной и получила широкое применение. Скорости, при которых возможно снизить силу резания, стали реальностью. Впрочем, снижение силы резания — не самоцель: гораздо важнее, что при снижении силы резания происходит перераспределение тепла в зоне резания. При небольших сечениях среза основная масса тепла остается в стружке и не переходит в обрабатываемую заготовку. Остается лишь быстро удалить стружку из зоны резания, а с этой задачей справиться достаточно просто. Эффект концентрации тепла в стружке позволяет производить ВСО закаленных сталей, предотвратив возможный отпуск поверхностного слоя. Оптимальным способом охлаждения при ВСО является обдув, позволяющий избежать циклических тепловых нагрузок на инструмент, свойственных для охлаждения при помощи СОЖ. А это повышает стойкость инструмента. Еще один важный аргумент в пользу обработки с обдувом — общая чистота производства и возможность беспрепятственного визуального наблюдения за процессом резания.

Так что же такое современная высокоскоростная обработка с точки зрения теории резания? Это относительно малое сечение стружки, которая снимается с большой скоростью, обусловленной высокими оборотами шпинделя и высокими минутными подачами. Малое сечение стружки достигается одновременным уменьшением глубины резания и шага. Итак, уменьшение шагов и глубин резания в сочетании с повышением скорости резания и подачи… Каков же результат?

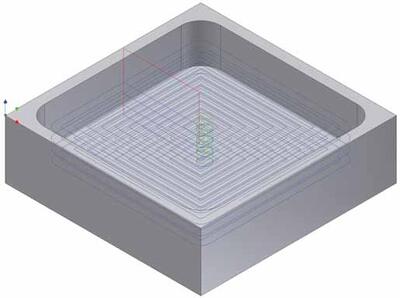

Проведем простой эксперимент с обработкой скругленного прямоугольного кармана размером 90×90×20, радиус скругления которого составляет 10 мм. В первом случае осуществим «обычную» обработку этого кармана без использования возможностей ВСО. Инструмент — концевая фреза диаметром 10 мм. Предполагаемый материал — относительно легко обрабатываемый алюминий, что и обуславливает выбор глубины резания в 5 мм. При этом горизонтальный шаг составляет 6,5 мм. Такие параметры обработки позволяют задать горизонтальную подачу — 1000 мм/мин. Скорость вращения шпинделя — 6000 об./мин. Врезание в материал производится при помощи спиральной стратегии.

Верификатор программного комплекса InventorCAM 2008 (а именно он был использован для отображения траектории движения инструмента) сообщает, что при заданных режимах обработка займет 9 минут.

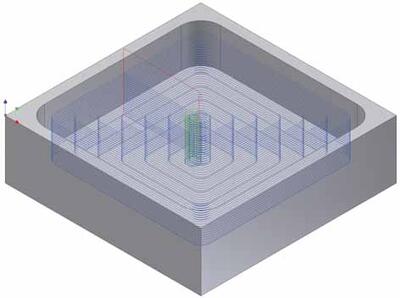

Проведем аналогичный эксперимент с использованием ВСО. Та же геометрия обработки и тот же инструмент, вот только глубина резания и горизонтальный шаг будут уже другими. Глубина резания для ВСО составит 1 мм, а шаг — 4 мм. Такое уменьшение значений параметров обработки позволяет увеличить подачу до 6000 мм/мин., а скорость вращения шпинделя — до 20 000 об./мин. При этом число проходов инструмента на одном слое и количество слоев возрастают. С помощью специальной стратегия скругления углов между ходами создается плавная траектория обработки, не содержащая резких изменений в направлении движения инструмента. Заход в материал выполняется по той же спиральной стратегии.

Такая обработка проводится за 4,5 минуты. Выигрыш во времени в два раза говорит сам за себя.

Естественно, что использование ВСО предъявляет определенные требования к станку, инструменту и к технологии. Современные станки ВСО позволяют использовать скорость вращения шпинделя в пределах 20−40 тыс. об./мин., а некоторые — и более высокую. Максимальная подача, доступная на таком станке, составляет 20−60 м/мин. Скорость быстрых перемещений — 90 м/мин. При работе с настолько высокими скоростями вращения особенно важным становится вопрос температурной стойкости шпинделя, именно поэтому станки ВСО, как правило, оснащены системой температурной компенсации шпинделя. Жесткость узлов станка и особенно шпинделя также приобретает большее значение. Особые требования предъявляются и к системе крепления инструмента: правильная балансировка позволит снизить биение инструмента, что положительно скажется как на его стойкости, так и на качестве обработанной поверхности.

Малые шаги и глубины, используемые для ВСО, существенно увеличивают длину управляющей программы. Поэтому во избежание остановок фрезы во время обработки контроллер ЧПУ должен обеспечивать высокую скорость обработки кадров — до 100−200 кадров в секунду, что позволит ему постоянно «смотреть вперед» по тексту программы и «быть готовым» к изменению направления движения инструмента, которое требует торможения перед сменой направления и последующего разгона.

Особые требования предъявляются и к инструменту, используемому для ВСО. Разработка новых типов материалов и покрытий позволила различным производителям выпустить целый спектр инструментов, отвечающих необходимым для ВСО требованиям по точности, жесткости, термостойкости и износостойкости.

Высокая точность перемещений станка в сочетании с высокой точностью инструмента делает возможным проведение прецизионной обработки деталей с высочайшим качеством обработанной поверхности, прежде недоступным для фрезерования, и тем самым отказаться от финишных операций — шлифования или электроэрозионной обработки детали. Таким образом, суммарный эффект от ВСО выражается не только в ускорении процесса резания, но и в сокращении числа технологических операций, что еще больше увеличивает производительность и снижает конечную стоимость детали.

Технология обработки также должна быть адаптирована для ВСО. Можно определить целый ряд требований, предъявляемых к траектории движения инструмента при ВСО. Одна из наиболее существенных задач — плавность траектории, исключающая резкие изменения направления движения инструмента, перед которыми производится торможение, а после — разгон инструмента. При относительно мелких перемещениях в кадрах УП, свойственных для ВСО, частые разгоны и торможения приводят к тому, что станок не успевает разогнаться до номинальной подачи, что замедляет обработку и ухудшает условия резания. Плавность траектории позволяет снизить количество разгонов и торможений.

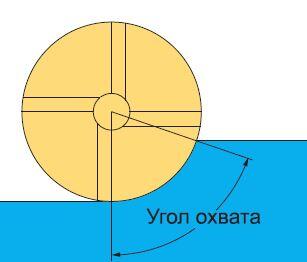

Второе важное требование к траектории обработки — сохранение постоянной нагрузки на инструмент на протяжении всей траектории. Часто меняющаяся динамическая нагрузка влияет на качество обработки и на стойкость инструмента. Специальные стратегии позволяют снизить и выровнять нагрузку на инструмент даже на столь «напряженном» участке траектории, как врезание в материал, где постоянство нагрузки невозможно в принципе. Обеспечение плавности нарастания нагрузки на инструмент при этом достигается использованием спиральной или наклонной траектории. Само количество врезаний также должно быть минимизировано. На протяжении остальной траектории обработки постоянство нагрузки достигается сохранением постоянного угла охвата инструмента материалом.

Указанные меры позволяют улучшить качество и повысить скорость обработки в целом. Кроме того, снижается вероятность поломки инструмента и увеличивается его стойкость.

При создании траектории движения инструмента следует учитывать и еще один немаловажный аспект — необходимость минимизации и оптимизации холостых ходов. Оптимизация холостых ходов значительно уменьшает их протяженность, а следовательно — ускоряет обработку. Минимизация числа холостых ходов тесно связана с описанным выше требованием минимизации врезаний, поскольку каждое холостое перемещение сопровождается выходом инструмента из обрабатываемого материала. Требование отсутствия резких изменений в направлении движения, предъявляемое к траектории резания, актуально и для холостых ходов. Скругление холостых ходов позволяет избежать резкой смены направления и, как следствие, — снизить динамические нагрузки на движущиеся части станка. Такое снижение нагрузок положительно скажется и на сроке службы станка, и на точности его работы.

Соблюдение этих и многих других требований к технологии позволяет создать оптимальную траекторию для ВСО. Таким образом, высокоскоростная обработка обеспечивается сочетанием станка, инструмента, приспособления и технологии, которая определяет траекторию движения инструмента. Все эти компоненты равноценно важны; несоответствие требованиям ВСО хотя бы одного из них приведет к неправильному срабатыванию всей системы в целом.

Оставим в стороне вопрос выбора поставщика станка и инструмента и остановимся на выборе поставщика технологии, то есть CAM-системы, которая позволит нам создать управляющую программу для ВСО. На сегодняшний день практически каждый поставщик CAM-систем уже заявил о поддержке методов ВСО. Кто-то предлагает большую функциональность, кто-то меньшую… Какую же систему выбрать? Очевидно, ту, которая обеспечивает наилучшее соотношение цены и производительности, инструментарий которой шире и функциональнее. Кроме того, необходимо также обратить внимание на простоту использования CAM-системы и обучения работе с ней: внедрение удобной и понятной программы будет стоить дешевле.

Один из важнейших аспектов внедрения свежеприобретенной CAM-системы — ее интеграция в уже существующий на предприятии комплекс программного обеспечения. Казалось бы, какое отношение это имеет к ВСО? Оказывается, большое. Одно из основных преимуществ использования ВСО — возможность высокоточной фрезерной обработки детали с получением поверхности отличного качества. А высокая точность обработки требует высокой точности исходных данных, то есть модели, созданной CAD-системой конструктора. Недостаточная точность модели способна свести на нет все усилия технолога. На выходе со станка — или брак, или деталь, нуждающаяся в доработке. И даже при высокоточном моделировании избежать погрешности непросто. Источником таких погрешностей может стать передача данных из CAD-системы конструктора в CAM-систему технолога. На это следует обратить особое внимание, поскольку точность передачи элементов модели, их поверхностей, стыковки и обрезки определяет последующую точность обработки и качество поверхности.

Современные системы позволяют передавать данные с помощью универсальных и прямых интерфейсов, каждый из которых имеет свои положительные и отрицательные стороны, свои особенности настройки. Универсальные форматы, такие как STEP и IGES, более доступны, необходимые конверторы предлагает практически любая CAM-система, но точность и правильность передачи данных при помощи этих интерфейсов не всегда удовлетворительна. Прямые интерфейсы между CAD- и CAMсистемами, как правило, эффективнее, но они не всегда доступны. Да и стоит это удовольствие зачастую недешево.

Основной логический недостаток любого промежуточного интерфейса очевиден: каждое дополнительное звено в цепочке между CAD- и CAM-системой вносит свою погрешность в модель. В данном случае оптимально использование интегрированных CAD/CAM-систем, в которых CAD- и CAM-модули тесно связаны. Примером такого решения является программный комплекс InventorCAM, разработанный компанией SolidCAM и полностью интегрированный в среду Autodesk Inventor. InventorCAM работает с оригинальной моделью Autodesk Inventor, что позволяет избежать не только погрешностей при передаче данных, но и самого факта передачи данных. Такая интеграция существенно ускоряет процесс работы и упрощает координацию деятельности конструкторов и технологов. Возможность автоматической синхронизации данных InventorCAM с обновленной конструкторской моделью позволяет автоматически обновлять технологию для приведения ее в соответствие с моделью. Подобная функциональность особенно актуальна для экспериментальных производств, где изменения в геометрию детали могут быть внесены даже тогда, когда деталь уже на станке.

Система InventorCAM предлагает пользователю полный набор инструментов для ВСО. Различные стратегии и опции 2.5-координатной обработки предоставляют возможность создания оптимальной траектории движения для таких базовых операций, как обработка контура и кармана. Стратегии высокоскоростной черновой и чистовой 3-координатной обработки позволяют быстро и эффективно обрабатывать изделия со сложной геометрией.

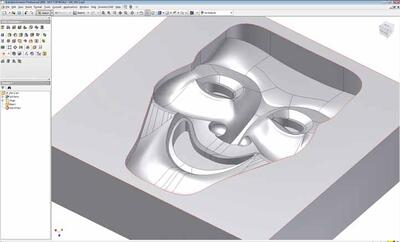

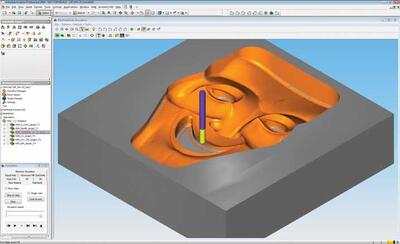

Рассмотрим основные особенности высокоскоростной 3-координатной обработки в системе InventorCAM на примере обработки матрицы.

Сама модель маски создавалась с использованием системы Alias, а затем была передана в Autodesk Inventor, где была произведена разработка матрицы.

Теперь же на нашей совести осталась лишь обработка этой матрицы в соответствии с требованиями ВСО. В качестве материала для обработки образца матрицы был выбран алюминий.

Типовой сценарий высокоскоростной обработки предполагает следующую последовательность переходов.

- Черновая обработка — на этой стадии производится удаление основного объема материала инструментом сравнительного большого диаметра.

- Черновая доработка — позволяет доработать фрезой меньшего диаметра зоны, оставшиеся необработанными после черновой обработки. Кроме того, уменьшается ступенчатость обработанных поверхностей, что снижает нагрузку на инструмент на последующих получистовых переходах. В ряде случаев используется несколько циклов подобной черновой доработки.

- Получистовая обработка — помогает добиться равномерного припуска на последующую чистовую обработку, обеспечивающего уменьшение и равномерность нагрузки на инструмент. Такое «упрощение» условий чистовой обработки позволяет существенно увеличить скорость обработки и достичь высокого качества обработанной поверхности. Кроме того, в рамках этого этапа зачастую производится специальная обработка углов модели для удаления оттуда больших объемов материала.

- Чистовая обработка — финальное удаление равномерного припуска, оставшегося после получистовой обработки. Использование малых шагов и глубин резания позволяет снизить нагрузку на инструмент и достичь высокой точности и качества поверхности. Иногда для получения поверхности с низкой шероховатостью проводят несколько циклов чистовой обработки с разными параметрами.

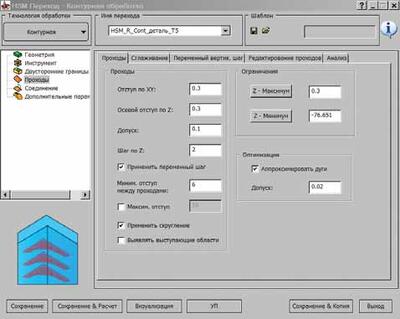

Для создания перехода ВСО, как чернового, так и чистового, в InventorCAM используется следующая последовательность действий. На начальном этапе — определении данных перехода — необходимо задать геометрию обработки. Затем назначаются параметры инструмента и режимы резания. Следующий шаг — определение границы зоны обработки, позволяющей точно определить обрабатываемую область на модели. Далее необходимо задать параметры обработки, такие как шаг и глубина резания, начальный и конечный уровень обработки, припуск и др. Для каждого параметра InventorCAM по умолчанию предлагает оптимальное значение, рассчитанное по формуле, учитывающей значения уже определенных параметров обработки и инструмента. Такая формульная связь между различными параметрами упрощает процесс задания параметров перехода. На последнем этапе следует задать параметры соединения режущих проходов. Отдельные группы значений позволяют определить траекторию холостых ходов, стратегию и параметры врезания в материал. Особое внимание в InventorCAM уделено эргономике и удобству работы пользователя; все данные перехода ВСО расположены в едином диалоговом окне, что упрощает доступ ко всем необходимым параметрам и предоставляет возможность «окинуть взглядом» все выбранные режимы и параметры. В то же время удобная классификация параметров позволяет избежать перегруженности интерфейса.

Иллюстрации и схематичные изображения выводятся на экран для каждого выбранного параметра, что позволяет даже начинающему пользователю быстро разобраться в сути параметров и опций.

В нашем примере черновая обработка матрицы осуществляется концевой фрезой диаметром 20 мм со скругленной кромкой (радиус скругления — 1 мм). Обработка производится послойно, глубина резания — 2 мм, что составляет лишь 10% от диаметра инструмента. Выбранная для обработки контурная стратегия генерирует траекторию движения инструмента, состоящую из набора эквидистантных контуров, которая повторяет геометрию модели. Геометрия матрицы не предусматривает возможности горизонтального врезания в материал, поэтому используется контурная стратегия, позволяющая производить плавное врезание в материал вдоль обрабатываемой геометрии.

Задание зоны обработки обеспечивает возможность генерации траектории движения инструмента, которая не затрагивает предварительно обработанную горизонтальную поверхность разъема. Особое внимание уделяется плавности траектории резания, минимизации и оптимизации холостых ходов. Все это делает возможным использование высокой скорости вращения шпинделя — 20 000 об./мин, что соответствует скорости резания, превышающей 1250 м/мин. Заданная подача в 10 м/мин. позволяет произвести весь цикл черновой обработки за 6 с половиной минут. Результат впечатляющий, особенно если учесть, что размер матрицы составляет 300×300 мм при максимальной глубине ~ 47 мм.

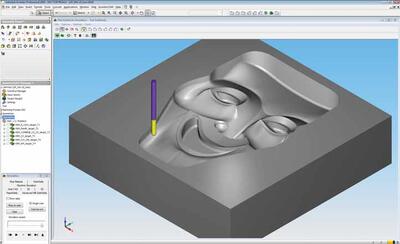

Черновая доработка матрицы проводится в два этапа. На первом переходе используется концевая фреза диаметром 10 мм со скругленной кромкой (радиус скругления — 1 мм). Глубина резания при доработке составляет 1 мм, что позволяет убрать «ступеньки», оставшиеся после предыдущего перехода. Для создания оптимальной траектории доработки InventorCAM предоставляет возможность учесть результат предшествующей черновой обработки. Рассчитанная таким образом траектория позволяет производить обработку только в зонах остаточного материала.

При достаточном разбросе подобных недоработанных зон обработки оптимизация холостых ходов и выбор правильной стратегии врезания становится очень важным. Выбранные для доработки режимы резания: скорость вращения шпинделя — 30 000 об./мин., подача — 10 м/мин. Для врезаний в материал используется уменьшенная подача — 3 м/мин. Время, затраченное на доработку ~ 7 минут.

На втором переходе черновой доработки применяется сферическая фреза диаметром 8 мм. Такая дополнительная обработка фрезой меньшего диаметра максимально уменьшает ступенчатость заготовки. Выборка остаточного материала в углах позволяет избежать опасной нагрузки на инструмент на переходе получистовой обработки. При аналогичных предыдущему переходу параметрах и режимах резания время обработки для данного перехода составляет ~ 6 минут.

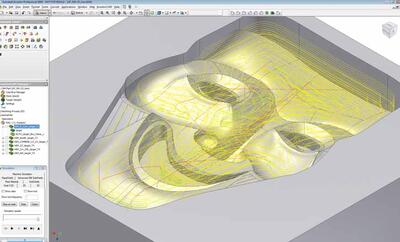

Для получистовой обработки используется комбинированная стратегия.

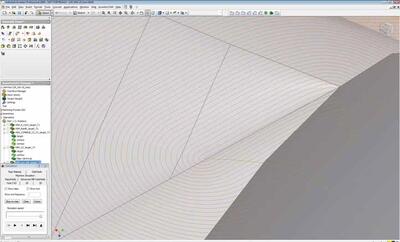

InventorCAM автоматически делит модель на пологие и отвесные зоны, позволяя использовать различные стратегии для их обработки в рамках одного перехода. Для отвесных зон применяется стратегия обработки по ватерлиниям, при которой обеспечивается движение точки контакта инструмента с обрабатываемой поверхностью по кривой, полученной сечением модели детали горизонтальной плоскостью. Эффективная для отвесных участков, эта стратегия неприменима для пологих зон. Для последних используется стратегия обработки с постоянным шагом, которая обеспечивает постоянный шаг от одного прохода инструмента до другого независимо от угла наклона поверхности обработки. Шаг между проходами задается вдоль поверхности, что позволяет достичь одинаковой шероховатости на всех поверхностях обработанной детали. В нашем примере выбран одинаковый шаг для обеих стратегий комбинированного получистового перехода — 0,5 мм. Для уменьшения количества холостых ходов и врезаний в материал используется метод изменения направления резания на соседних проходах (зигзагообразная обработка). Обработка производится сферической фрезой диаметром 8 мм; скорость вращения шпинделя — 30 000 об./мин., подача — 15 м/мин. Время обработки ~ 9 с половиной минут.

В результате получистовой обработки мы добились на всех поверхностях модели равномерного припуска 0,1 мм, который обрабатывается на чистовых переходах.

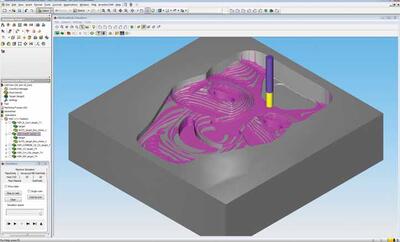

При чистовой обработке для отвесных и пологих участков также выбраны различные стратегии. Чистовая обработка отвесных участков производится с использованием все той же стратегии обработки по ватерлиниям, как и при получистовой обработке. Использование сферической фрезы диаметром 6 мм в сочетании с вертикальным шагом 0,1 мм обеспечивает хорошее качество обработанной поверхности. И хотя съем материала при чистовой обработке минимален, врезания в материал выполняются по дуге, касательной к траектории резания, что позволяет избежать появления следов на обработанной поверхности. Режимы резания следующие: скорость вращения шпинделя — 35 000 об./мин., подача — 12 м/мин. Время обработки ~ 16 минут.

Для пологих поверхностей была выбрана стратегия эквидистантного отступа. Она подобна стратегии с постоянным шагом, однако начало обработки осуществляется не от внешней границы, а от зоны внутренних углов и скруглений. Соответственно, шаги траектории обработки направлены не внутрь обрабатываемой зоны, а к ее внешнему краю. При такой стратегии каждая зона обрабатывается отдельной траекторией, построенной с учетом особенностей геометрии. Для плавного соединения проходов инструмента используются специальные стратегии.

Кроме того, такая стратегия позволяет сохранять инструмент в постоянном контакте с обрабатываемым материалом. В нашем случае шаг обработки (0,1 мм) также задается вдоль поверхности. Параметры обработки в нашем случае схожи с параметрами обработки на предыдущем переходе: используются тот же инструмент и режимы резания. Время обработки на этом переходе ~ 37 с половиной минут.

Для последнего чистового перехода применяется стратегия чистовой доработки, обеспечивающая оптимальные условия обработки остаточного материала в необработанных зонах внутренних углов и скруглений. Специальный алгоритм карандашной обработки применяется для автоматического нахождения зоны обработки. Траектория движения инструмента для отвесных и пологих участков рассчитывается с применением различных стратегий. Для этого перехода использована та же самая фреза диаметром 6 мм и те же режимы резания: скорость вращения шпинделя — 35 000 об./мин., подача — 12 м/мин. Время обработки ~ 4 минуты.

Хотелось бы сказать несколько слов и о симуляции, и о верификации траектории движения ВСО. Нет необходимости доказывать важность проверки траектории движения инструмента и визуализации процесса обработки, которая позволяет обнаруживать и устранять ошибки в переходах еще до выпуска управляющей программы. Кроме качества и точности симуляции, для ВСО особенно актуальной становится скорость визуализации. Применение малых шагов и глубин резания, используемых для ВСО, сказывается на более чем значительном увеличении длины траектории движения инструмента. При использовании традиционных средств процесс визуализации траектории резания занимает много времени, которое может значительно превысить продолжительность расчета траектории и приблизиться ко времени реальной обработки. Пренебрегать такими затратами недопустимо. Чтобы предотвратить потери времени, но при этом обеспечить высокую точность и качество визуализации, InventorCAM позволяет использовать особыережимы SolidVerify for 3D и RapidVerify, специально адаптированные для симуляции переходов ВСО.

На этом обработка матрицы закончена. Суммарное время обработки на всех переходах составило 1 час и 24 минуты. Конечно, при увеличении точности обработки путем уменьшения шагов инструмента время возрастет, но в то же время исчезает необходимость в дополнительных финишных операциях.

Конечно, не у всех есть новое оборудование, обладающее функциями ВСО. Кроме того, не все могут позволить себе и новый дорогостоящий инструмент. Полномасштабное применение ВСО требует определенных затрат. Но использование технологии ВСО даже на обычных станках позволяет повысить скорость обработки на 10−20%, увеличить стойкость инструмента и уменьшить износ оборудования. А если учесть повышение качества обработки и возможность исключения отдельных операций из производственного цикла — то овчинка стоит выделки.

Эта статья задумывалась еще до наступления сегодняшнего экономического кризиса. В сегодняшних условиях далеко не каждый руководитель решится на покупку нового программного обеспечения, а тем более — оборудования. Но с другой стороны, новая экономическая реальность диктует свои законы и, может быть, именно сейчас то самое время, когда следует пойти на определенные затраты и качественно изменить свое производство, переоснастить его и реорганизовать производственный процесс. Не секрет, что объем работы сегодня на многих предприятиях снизился, что вызвало снижение повседневной нагрузки на технологов. Скорее всего, именно сейчас наступило то самое время, когда надо обучать сотрудников новым подходам и методам, обеспечивая будущее предприятия. На мой взгляд, подобные вложения именно сейчас оправданы, ибо они позволят выстоять предприятию в теперешней непростой ситуации и закрепить успех после окончания кризиса.

Скачать статью в формате PDF — 551.4 Кбайт |