Главная » CADmaster №2-3(47-48) 2009 » Машиностроение COPRA RollForm: линейная формовка Cage Forming

На первый взгляд, разработка нового комплекта валков трубного стана и последующее производство труб нужных размеров — задача не слишком трудная. Однако никто не застрахован от проблем, связанных с остановкой стана, установкой, пуском и испытанием новых комплектов валков. Внутренние напряжения и деформационное упрочнение материала после валкового формования могут ухудшать условия сварки или деформации готового изделия.

Уже в течение нескольких лет на рынке представлен комплекс программ германской компании data M Software GmbH, обеспечивающий разработку и оценку инструмента трубосварочных линий, — COPRA RF.

COPRA RF («Валковая формовка») поддерживает все этапы разработки открытых и закрытых профилей — от формирования нужного конечного сечения изделия, определения различных операций формоизменения (калибры или «цветки») до создания технической документации (то есть рабочих чертежей, программ ЧПУ и др.) — с дальнейшим осуществлением линейного контроля качества профилей и валков с помощью оптических приборов, специально разработанных для этих целей (COPRA RollScanner и COPRA LaserCheck).

Каким образом разрабатывается калибровка валков на компьютере?

Если в прошлом такая разработка основывалась лишь на практическом опыте и обширной программе испытаний на стане, то сегодня появилась альтернатива — эффективное программное обеспечение, значительно экономящее время и средства.

Реализация так называемой схемы «цветка» и калибровки валков осуществляется с помощью программного модуля системы COPRA для трубных станов. Схема «цветка» представляет собой последовательность всех операций формования трубы. Такую последовательность очень важно установить правильно, поскольку она влияет на качество получаемой трубы. Материал формуется на всех валковых клетях с обеспечением не только нужного поперечного сечения, но и прямолинейности процесса валкового формования. При этом возникают продольные деформации. И если они превышают величину предела упругости материала, это вызывает в нем нежелательные изменения в результате действия локальной деформации. Значения этой продольной деформации можно определять с помощью специального ПО, учитывающего влияние параметров, которые зависят от схемы расположения валкового инструмента.

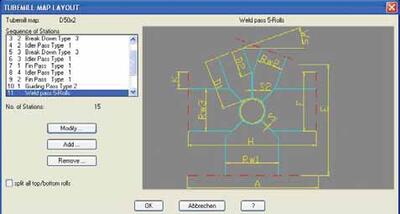

Модуль ПО COPRA Tube Mill («Трубный стан») — диалоговая программа, увязывающая параметры «цветка» и калибровки валков трубного стана. Важно знать, что возможности этого ПО не ограничиваются какой-либо конкретной концепцией конструкции стана или методикой разработки, а позволяют определять любую необходимую разработчику методику формования труб. Это очень важно, поскольку общей методики производства труб не существует. Нужный метод всегда зависит от конкретного стана, материала и размеров труб.

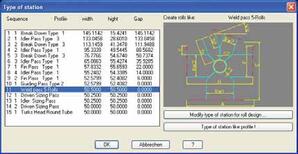

На первом этапе пользователь определяет необходимый трубный стан, а затем выбирает из каталога число стандартных формовочных клетей.

В этом каталоге содержатся все стандартные типы валкового инструмента — от формовочных до калибровочных клетей. Пользователь может вносить необходимые изменения в каждой клети и даже включать дополнительный инструмент, такой как фильеры или дополнительные формовочные «башмаки».

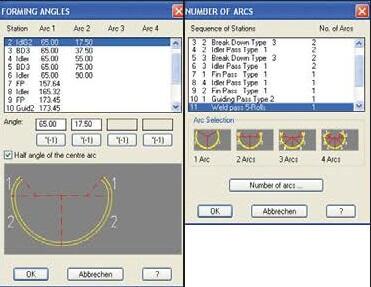

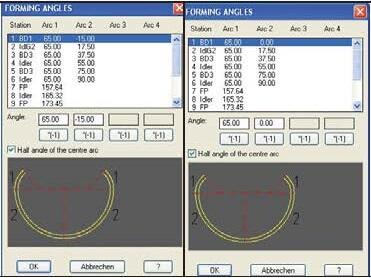

Соответствующая методика формования определяется последовательностью схемы «цветка», что фактически является ноу-хау в технологии производства труб. На этом этапе должны указываться все углы, радиусы, компенсации на длину, зависимости, допуски на сварку, калибрование, направление полосы и др. Кроме того, необходимо учитывать и определять конкретные методики или правила предприятия, такие как, например, овальность.

В COPRA соответствующие значения либо вычисляются, либо берутся из таблиц. Пользователь может выбирать методы, которые помогут ему разрабатывать собственные методики, и хранить их в базах данных для дальнейшего использования.

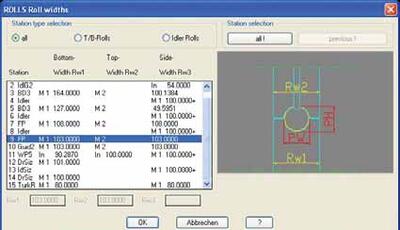

Определение трубосварочной линии (оборудования) и соответствующих валков производится тем же способом. Описания параметров (таких как диаметры, зависимости, углы освобождения, зазор валков и др.) либо берутся из заводских таблиц, либо вычисляются по формулам, содержащимся в ПО.

Простое изучение различных стратегий формования труб

Как валковые, так и «цветковые» схемы можно легко адаптировать системой обработки параметров COPRA Tube Mill Design («Конструкция трубного стана»). Пользователю достаточно лишь изменить значения соответствующих углов формования либо одним щелчком мыши выбрать методику формования — по одной дуге или по двойному радиусу.

Пользователь может простым нажатием кнопки сопоставлять влияние различных методов формования в обжимных клетях (например, стандартная подгибка кромок или W-формовка).

Что такое система формования в клетях?

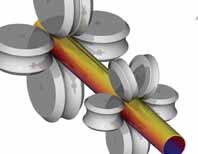

Сравнительно новая особенность COPRA — возможность конструирования и моделирования валковой клети любого типа (часто называется методом формовки Cage Forming). Система формования в клети — это процесс непрерывного формования группами (кластерами), состоящими из отдельных простых валков с дополнительной поддержкой наружными и внутренними валками. Рассматриваемый метод можно виртуально представить как свертывание трубы из листа бумаги, протягиваемого сквозь воронку без подготовки на входе. Правда, поведение стали отличается от поведения бумаги. В клеть нужно вводить предварительно сформованную трубу и получить на выходе из нее полностью сформованную трубу, которую затем можно подавать на чистовой и сварочный участки. Поскольку система формования в обоймах выполнена не в виде воронки, необходимо также оптимизировать число, размер и положение всех формовочных и поддерживающих валков.

Новый способ определения правильных параметров настройки для стана с формовочными клетями

Благодаря своей параметрической структуре COPRA позволяет моделировать различные типы систем формования Cage Forming. Предварительно определяются либо линейные группы, либо (в случае отдельно установленных валков) каждый валок и его соответствующая позиция с использованием конкретных таблиц из базы данных.

Для получения нужного результата формования необходимо обеспечить плавное вхождение полосы в формовочную клеть, поэтому важно оптимизировать как входные калибры, так и позиции формовочных и направляющих валков на участке формовки труб. Решение задач такого рода осуществляется методом проб и ошибок и обычно требует больших затрат времени и средств. Клеть способа формовки Cage Forming для труб большого диаметра может достигать длины 12 и более метров и содержать в себе от 4,5 до 10 тонн материала. Другими словами, каждая попытка настройки стоит как минимум нескольких тонн материала, и стан продолжает простаивать до тех пор, пока не будут получены окончательные параметры настройки валков в клетях. В некоторых случаях из-за временных ограничений достичь оптимальной настройки не удается.

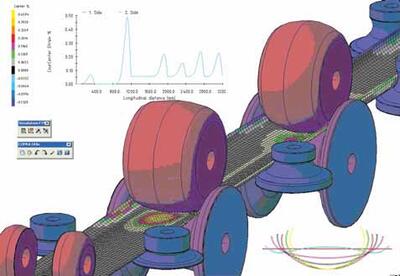

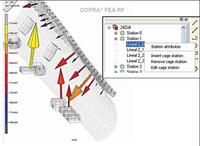

Технология с применением COPRA FEA RF предусматривает совершенно новый способ определения параметров оптимальной настройки стана — путем исследования процесса формоизменения методом конечных элементов. Она обеспечивает позиционирование инструмента на основе разработанной схемы формоизменения «цветок». В распоряжении пользователя — удобные диалоговые окна ввода для калибровки формовочного инструмента и подсказки по его правильному позиционированию. Предусмотрен также трехмерный контроль соответствия инструмента полосовому материалу.

Среди основных преимуществ настройки стана с помощью компьютера перед настройкой методом проб и ошибок назовем следующие:

Среди основных преимуществ настройки стана с помощью компьютера перед настройкой методом проб и ошибок назовем следующие:

- появляется возможность проверять существующие установки параметров настройки для улучшения всего процесса;

- обеспечивается существенная экономия времени и средств за счет автономного моделирования и верификации (стан в процессе этих исследований останавливать не нужно);

- повышается качество и стабильность формовки в процессе производства труб, поскольку метод анализа конечных элементов помогает лучше понять процесс формоизменения.

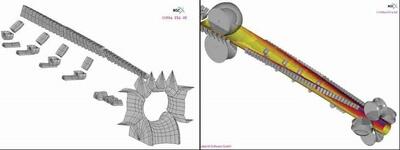

COPRA FEA RF позволяет добавлять, изменять или удалять любую клеть (система формования Cage Forming) в существующей схеме расположения формовочного оборудования с помощью встроенного браузера, а также устанавливать обоймы линейного формования между существующими формовочными клетями. Клети определяются в крупноформатных таблицах, в которых каждая клеть рассматривается как отдельный элемент. Поскольку данные по таким клетям линейного типа определяются в базе данных ПО, их можно повторно использовать и в других проектах реконструкции.

Модель анализа методом конечных элементов с помощью COPRA FEA RF автоматически строится с учетом граничных условий, уже определенных на этапе проектирования и разработки схемы размещения оборудования.

Что происходит в формовочной клети?

COPRA FEA RF позволяет проверять процесс формования и определять, что происходит с материалом внутри клети. Обычно в методе формования Cage Forming материал направляется только по нижним валкам. Остальная часть формуется наподобие «воздушного прогиба» для получения трубы, сформованной наиболее естественным путем. Задача заключается в том, чтобы избежать приложения к полосе каких-либо ненужных и совершенно бесполезных сил. Единственный путь формования трубы «изнутри» — применение внутренних валков. Обычно они устанавливаются в ограниченном числе позиций и определяют, покинет труба формовочную клеть в вертикально- или в плоскоовальной форме.

Однако в некоторых случаях процесс формования труб протекает не так как ожидается из-за неправильного распределения формующих и сосредоточенных сил. COPRA FEA RF позволяет осуществить детальную оценку процесса формоизменения на участке валковой формовки или трубного стана. Сюда, конечно, входит метод формования Cage Forming.

Пользователь может создавать и рассматривать поперечные сечения в любом месте, а также сравнивать расчетные (желательные) поперечные сечения с моделированными (практически полученными) сечениями. Кроме того, предусмотрена возможность осуществлять проверку кромок на предмет их повреждения или волнистости. Интегрированный генератор отчетов позволяет документировать полученные результаты изучения и возникшие идеи с помощью скриншотов, видеозаписей или комментариев для последующего обсуждения с коллегами и заказчиками. Благодаря подробным данным о напряжениях, деформациях и силах, возникающих в процессе производства труб, а также возможности оценки любых смещений формуемой полосы пользователь получает недоступную ранее ценную информацию о том, что фактически происходит на его трубном стане.

Компьютерное моделирование позволяет пользователю «заглядывать внутрь» стана и извлекать необходимые данные, что было бы невозможно, если бы оператор стана пытался найти причину отклонений на стане без знания того, что происходит в валковой обойме. Другой решающий для успешной компьютерной имитации фактор — это точность программы COPRA FEA RF и сопоставимость ее результатов с реальным производственным процессом. Многочисленные эталонные тесты, проведенные различными промышленными компаниями, подтвердили высокую точность этого ПО.

Практический пример

Необходимо установить, можно ли формовать трубы диаметром 24″ на стане с формовочными клетями, изначально предназначенном для производства труб диаметром 20″, и по возможности оценить качество получаемых труб.

В качестве материала используется полоса из стали S355 (ST52) толщиной 7,5 мм, максимальная — 21 мм. Исследования выполнялись на минимальной толщине стенки, как к наиболее чувствительной к образованию волнистости. Максимальная же толщина использовалась для окончательной проверки настройки валков и сил, действующих при формовании.

Обычно длина формовочной клети для таких труб диаметром 24″ - не менее 12 м. Однако поскольку имеющаяся клеть была ограничена длиной около 7 м, следовало выполнить некоторые исследования и опыты. Решение задачи заключается в нескольких циклах оптимизации. Начинают с определенной конструкции, построенной на основании практического опыта разработчика, затем приступают к анализу процесса формования компьютерным моделированием с применением метода конечных элементов, чтобы определить возможные критические ситуации или поведение материала. В нашем случае было решено установить оптимальное выравнивание трубы по высоте. Другими словами — определить так называемую оптимальную методику опускания. Получение труб диаметром 24″ с формованием на этом стане оказалось возможным. Линейная методика опускания могла бы стать одним из очевидных решений, но она была невозможна из-за чистовых калибров, следующих за валковой обоймой на постоянном уровне линии дна трубы. И все же для предсказания результата распределение опускания индивидуального поперечного сечения вдоль клети в конечном счете отличалось, о чем, исходя из своего опыта, мог бы догадаться любой специалист.

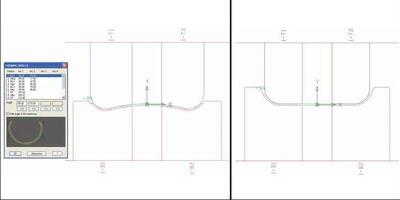

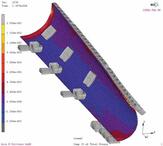

На первом этапе были определены схема «цветок» и соответствующая калибровка валков, а также и исследованы различные методики опускания.

Следующим этапом стала проверка процесса формования (изготовления трубы) на каждом валке и исследование соответствующих рабочих характеристик. В результате выяснилось, что ни линейная «опускающаяся» методика (или постоянный центр тяжести), ни методика в соответствии с минимизированными значениями продольной деформации — не оптимальны. Последняя показала, что эти процессы не соответствуют поведению «естественного формования» (которое является существенным в методе формования с прямыми кромками ввиду большой величины прогиба в воздухе) в отношении диаметра, толщины, длины формования и материала.

Однако линейный метод «опускающегося» формования выявил проблемы: труба покидает участок формования в клети и входит в последующие чистовые клети, имеющие постоянную нижнюю точку профиля трубы.

На рис. 15 видно, что этот эффект начинается уже в самой клети. Показано вертикальное поперечное сечение в месте, где труба сформована на 90 градусов. Труба уже получила такую жесткость, что ее можно толкать дальше вверх, чтобы она плавно и без повреждений вошла на нижний валок в чистовой клети. Вместо этого формование должно происходить «наверху» с помощью верхних валков, при этом возникает что-то вроде «свободного и естественного» прогиба, поэтому формовочная клеть должна быть соответствующим образом выровнена.

В результате была принята комбинация обоих методов — линейной «опускающейся» методики в начале и даже чтото вроде «поднимающегося» формования во второй части обоймы для достижения плавного и естественного формования. Следует отметить, что нижние валки рассчитаны только на малые усилия и принимают минимальное участие в процессе формования трубы.

управляющий директор компании data M Software GmbH

Антон Скрипкин

CSoft

Тел.: (495) 069−4488

E-mail: skripkin@csoft.ru

Скачать статью в формате PDF — 910.7 Кбайт |