Главная » CADmaster №2(42) 2008 » Машиностроение Unigraphics, VERICUT и станки Hermle

По роду деятельности нашего отдела САПР и инженерного анализа мы работаем с очень многими предприятиями — в последнее время преимущественно авиастроительными, двигателестроительными, предприятиями ракетной отрасли. Таким образом, есть возможность сравнивать оснащенность заводов. Сугубо личное наблюдение: в своем классе оборудования на очень многих производствах доминируют немецкие станки Hermle. Речь прежде всего идет о пятикоординатных станках, поскольку задачи, которые нам приходится решать, в подавляющем большинстве случаев выполняются на сложном многоосевом оборудовании. О причинах столь массированного и успешного внедрения станков Hermle на отечественный рынок рассказывает заместитель коммерческого директора компании ООО «Хермле Восток» Алексей Алексеевич Трусов:

Основа успеха оборудования Hermle — богатейший опыт германских станкостроителей, помноженный на желание спроектировать и построить один из лучших станков для пятиосевой фрезерной обработки. Специалисты завода в городе Госхайм проанализировали огромное множество известных кинематических схем и пришли к выводу, что для задуманного ими станка наилучшим образом подходит портальная двухстоечная схема типа «Гентри» с вариантом наклонно-поворотного стола типа «качающаяся люлька». Впрочем, эта конструкция тоже оказалась не идеальной и в результате была подвергнута глубокой модификации. Смотрите сами:

- жесткая цельнолитая портальная двухстоечная конструкция станины типа «Гентри» из полимергранита, который имеет отличные виброгасящие свойства, не гигроскопичен и чрезвычайно термостабилен;

- три направляющие по оси Y и серединный привод через ШВП создают оптимальный треугольник сил в процессе резания;

- широкая гамма шпинделей — от 9000 до 40 000 об./мин.;

- инструмент перемещается по трем линейным осям, благодаря чему достигается динамика, не зависящая от детали;

- компактная конструкция и при этом большой вес — от 7 до 23 тонн. Лучшее в своем классе соотношение габаритов рабочей зоны и внешних габаритов станка;

- приводы и направляющие вне рабочей зоны;

- высочайшая динамика и грузоподъемность наклонно-поворотных осей за счет применения высокомоментных моторов;

- высокая точность хода, позиционирования и продолжительности работы;

- применение современных устройств автоматизации, благодаря которым появилась возможность встраивать станки (они оптимальным образом подходят для 24-часового режима работы) в гибкие производственные линии.

Отдельно стоит отметить запатентованную фирмой Hermle систему защиты шпинделя от вертикального удара, которая спасает шпиндель от дорогостоящего ремонта или даже замены. Опыт показывает, что ситуации, грозящие повреждением шпинделя, к сожалению, возникают довольно часто, так что система позволяет владельцам станка экономить время и деньги.

Опыт поставок, начавшихся в 1999 году, показывает, что оборудование фирмы Hermle отлично зарекомендовало себя в автомобильной и авиационно-космической промышленности, в общем машиностроении, при производстве оптики и медицинской техники, в инструментальном производстве и во многих других областях, где требуется высокоточная, производительная и надежная фрезерная обработка от трех до пяти осей.

Ко всему сказанному остается добавить, что сам по себе станок, даже с ЧПУ, — это набор механизмов, которыми нужно правильно управлять. Речь прежде всего идет об управляющих программах (УП) для станков с ЧПУ. Методы получения этих программ могут быть разными — от написания вручную до использования CAM-систем. Работа вручную или с помощью простых систем внутри ЧПУ станка не свободна от многих недостатков — здесь и длительное время написания программ, и существенные ограничения по видам обработок (изделий), программу для которых можно подготовить подобным способом

Что же касается CAM-систем, скажу следующее. Таких систем, различных по возможностям, ценам и так называемым «уровням», в мире довольно много. Для решения сложных задач в части подготовки управляющих программ отдел САПР и инженерного анализа компании CSoft предлагает и использует связку Unigraphics и VERICUT. Задачи, которые может и должно решать оборудование Hermle, — как раз под стать двум этим системам.

Unigraphics — система высокого уровня (CAD/CAM/CAE), предназначенная для решения всего комплекса задач, стоящих перед инженерами на всех этапах создания сложных технических изделий (предварительное проектирование, этап инженерного анализа и оптимизации конструкции, изготовление). Она широко используется в аэрокосмической промышленности, автомобилестроении, общем машиностроении, производстве бытовой техники, игрушек, медицинских инструментов. Рабочее место представляет собой набор модулей, каждый из которых отвечает за определенные функции. Это позволяет составить оптимальный набор для решения различных задач — в том числе и технолога, то есть специалиста, отвечающего непосредственно за изготовление изделия (речь идет о CAM-модулях системы Unigraphics).

VERICUT — программный комплекс для визуализации процесса обработки деталей на станках с ЧПУ, проверки и оптимизации управляющих программ в любых форматах. Самая важная и главная задача этого ПО — выявить и исключить до начала реальной обработки возможные столкновения рабочих органов станка.

Ниже мы приведем примеры работы этих систем применительно к станкам Hermle. Даже исключительно мощный по функционалу Unigraphics, к сожалению, умеет далеко не всё, но существует возможность разрабатывать под эту систему собственные приложения, есть и опыт таких разработок, а значит недостающий функционал можно пополнить. Тем более это необходимо при появлении специфических задач, которые штатными средствами системы Unigraphics либо не решаются вовсе, либо решаются не лучшим образом.

Как было замечено коллегой, среди областей, где станки компании Hermle наиболее востребованы, — инструментальное производство. Посему рассказ о работе с этим оборудованием резонно начать с характерного представителя упомянутого вида производства — санкт-петербургского ООО «Завод Прогресс».

ООО «Завод Прогресс» (Санкт-Петербург)

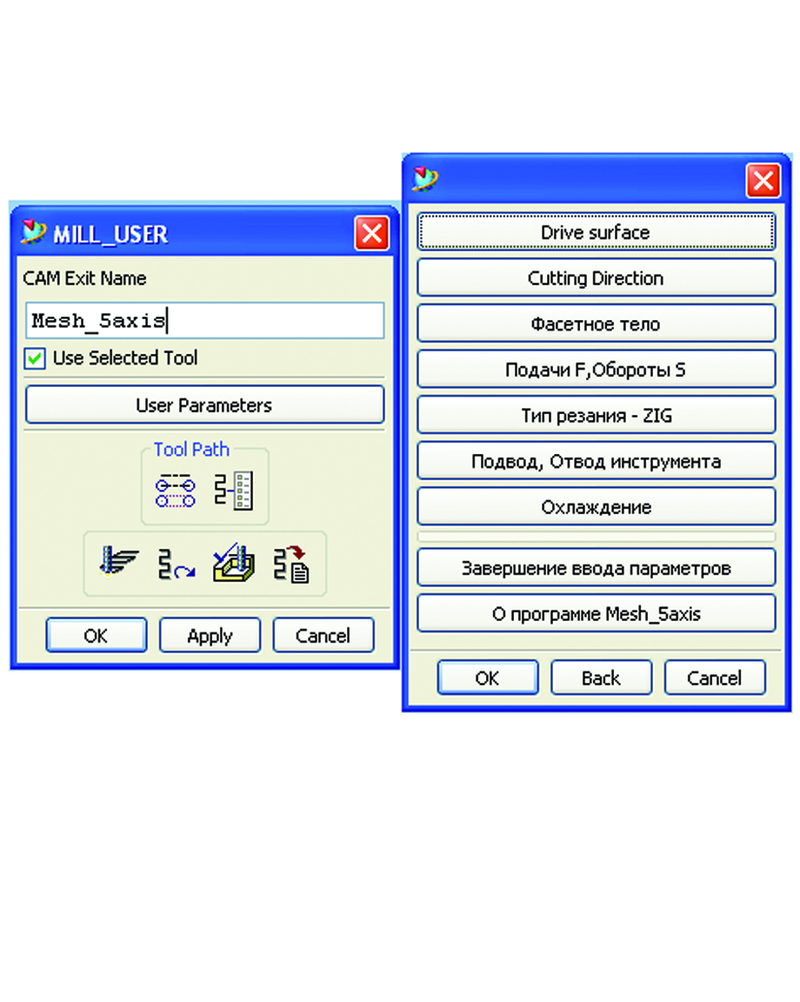

Знакомство с этим предприятием и его специалистами началось с любопытного, даже несколько забавного случая. В сентябре 2007 года к нам в отдел обратились с не совсем стандартной задачей. Требовалось выполнить на станке уменьшенную модель автомобиля Mazda RX8 (масштаб 1:5). Материал — пенополиуретан, станок — Hermle C40. Нетривиальность задачи заключалась в том, что модель, по которой должна была производиться обработка, была результатом сканирования реального автомобиля и, соответственно, в конечном счете представляла собой фасетное тело. То есть не твердое тело, состоящее из поверхностей, гранейПравда, к тому моменту специалистами отдела САПР и инженерного анализа при помощи средств UG/Open уже был разработан собственный модуль, позволяющий вести пятикоординатную обработку фасетных тел. Суть этого приложения, названного Mesh_5axis, проста: нужно создать некую управляющую поверхность (по аналогии с некоторыми штатными многоосевыми операциями Unigraphics), по нормали к которой и будет формироваться траектория движения инструмента, спроецированная на фасетное тело. Приложение вызывается через пользовательскую операцию MILL_USER (см. левую часть рис. 1), диалоговое окно Mesh_5axis представлено в правой части рис. 1. На рис. 2 показана модель задней части автомобиля (синий цвет) и половина управляющей поверхности (голубой цвет).

Ну и наконец результаты. На рис. 3 — та же часть автомобиля, уже обработанная, а на рис. 4 — модель, собранная из двух половин. Вот такая любопытная работа была проделана в течение одного дня.

Выполнялась эта работа как раз на ООО «Завод Прогресс». В данном случае наш отдел выступал лишь как демонстратор своих возможностей в плане разработки собственных приложений. Специалисты завода — давние пользователи системы Unigraphics. И, конечно, задача, которую мы решали на станке Hermle C40, не совсем характерна для основной деятельности предприятия.

Более 60 лет завод занимает лидирующие позиции на рынке технологической оснастки. Производство высокотехнологичной продукции (пресс-формы, штампы, литье изделий из пластмасс) базируется на применении современного оборудования, качественного сырья и работе высококвалифицированного персонала. Здесь реализован полный цикл производства высокопроизводительной технологической оснастки: от 3D-проектирования до серийных партий и гарантийного обслуживания. Выпускаемые пресс-формы применяются для изготовления изделий из пластмасс методом литья под давлением в термопластавтоматах, литья изделий из цветных сплавов и др. Широкий спектр производимых штампов (вырубные, гибочные и др.) находит применение в холодной листовой штамповке из инструментальных сталей и твердых сплавов.

В процессе знакомства со специалистами предприятия выяснилось, что даже наличие такого мощного инструмента для работы со станками с ЧПУ, как Unigraphics, не избавило от довольно серьезных проблем при работе со станком Hermle. По большей части причина оказалась в не самом хорошем постпроцессоре. Как известно (и на страницах журнала мы об этом рассказывали), специалисты отдела САПР и инженерного анализа уже многие годы разрабатывают постпроцессоры для системы Unigraphics под любые станки. Потому в тот же день было предложено, не ограничиваясь изготовлением модели автомобиля, продемонстрировать работу постпроцессора для Hermle C40. Такую возможность нам любезно предоставили.

Станки Hermle обычно оснащаются двумя видами систем ЧПУ: iTNC Heidenhain или Siemens различных версий. Сложилось так, что большая часть оборудования Hermle, поставленного на российский рынок, — это станки с iTNC Heidenhain 530. Не стал исключением и станок, работающий на заводе «Прогресс». iTNC Heidenhain 530 располагает довольно обширным функционалом для решения различных задач. Когда речь идет о многоосевом оборудовании, к которому относится и Hermle C40, прежде всего важны те инструменты ЧПУ, которые позволяют легко осуществлять программирование именно пятиосевых обработок — как позиционных, так и непрерывных. У системы iTNC Heidenhain 530 такие инструменты есть, главное — уметь ими пользоваться. И задействовать их в постпроцессорах.

Коротко поясню. Поскольку основным продуктом, выпускаемым ООО «Завод Прогресс», является оснастка, то большая часть обработок на станке — либо трехосевые, либо пятиосевые фиксированные (такой вид обработки еще называют 3+2). В процессе выполнения операции поворотные столы поворачиваются один раз, занимая определенную позицию на детали (грани), а дальше идет обычная двух- или трехкоординатная обработка. Еще совсем недавно многие постпроцессоры под различные CAM-системы для подобных станков и обработок имели существенный минус. «Программный ноль» (систему координат, относительно которой идет отсчет координат в УП) всегда нужно было устанавливать в определенную точку станка. Приходилось тратить дополнительное время, позиционируя заготовки на станке (их требовалось жестко устанавливать по отношению к этому нолю). Происходило это либо ввиду отсутствия специального функционала в системах ЧПУ, либо по неумению использовать имеющийся функционал в постпроцессорах. У ЧПУ iTNC Heidenhain 530 есть команда Plane, отвечающая за пересчет и перенос «ноля программы» при позиционных поворотах. С ее помощью и удается «отвязаться» от предписанного места ноля. Другими словами, я могу установить заготовку произвольным образом, а привязку «ноля программы» осуществлять на характерных точках заготовки. Что касается пятиосевой непрерывной обработки, при которой станок совершает одновременное движение по всем пяти осям, то для такого режима в арсенале iTNC Heidenhain 530 имеется команда М128. Помимо динамического пересчета «ноля программы» она несет в себе и функцию синхронизации (а точнее, коррекции) подачи, поскольку подача для линейных узлов станка и подача для угловых компонентов — разные вещи, а в УП она назначается для всего движения в целом. Эти моменты учтены и используются в наших постпроцессорах. Я не говорю о таких элементарных компонентах работы постпроцессора, как вывод круговой интерполяции, осевые циклы, — разумеется, в постпроцессорах, разработанных нашим отделом, все это тоже присутствует.

Помимо всего прочего, мы стараемся делать постпроцессоры максимально безопасными. Многие, кто сталкивается или сталкивался с пятиосевой обработкой, знают, что самое «темное» место в плане безопасности работы — переход от одной операции к другой. В этот момент станок может совершить движение, которое в визуализаторе Unigraphics не увидишь. Для таких случаев, — например, при изменении угловых осей от одной операции к другой, — постпроцессор вводит дополнительное движение, отводя инструмент в безопасное место. Далее следуют позиционирование угловых осей, подвод в зону обработки в плоскости XY и опускание инструмента по оси Z в начальную точку операции.

Всё это и было продемонстрировано на тестовых примерах специалистам ООО «Завод Прогресс». Результатом стало решение использовать на предприятии постпроцессор, разработанный отделом САПР и инженерного анализа компании CSoft, а также продолжать сотрудничество в плане консультаций и более глубокого обучения работе с ПО.

Как уже говорилось, мы стараемся заложить в постпроцессоры максимально безопасную стратегию обработки, но быть абсолютно безопасным не способен ни один даже самый «умный» постпроцессор. Например, в самом Unigraphics можно сформировать такие операции или набор операций, которые столкнут инструмент как с приспособлением, так и с заготовкой при подаче быстрого перемещения. Таких ситуаций может быть немало; чтобы исключить их, мы предлагаем программный комплекс VERICUT.

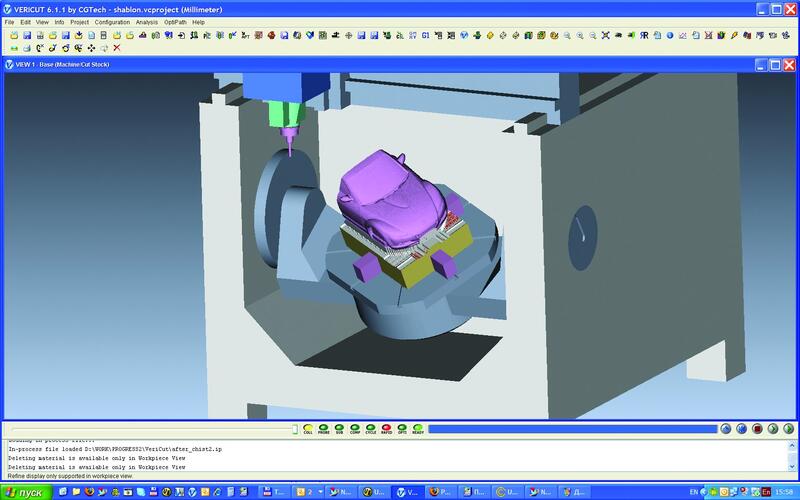

На страницах журнала мы не раз рассказывали о практическом применении этого ПО. Еще раз напомню лишь об основной задаче системы: до непосредственного выхода на реальный станок устранить различного рода ошибки при изготовлении изделий. В первую очередь имеются в виду возможные столкновения рабочих узлов станка, приспособлений, заготовок, инструмента. Нами подготовлено немало моделей различных станков, причем наиболее трудоемким оказывается не столько само моделирование, сколько разработка репостпроцессора — блока, который отвечает за распознавание и правильную реакцию узлов станка в VERICUT на команды из УП. Естественно, основные модели линейки Hermle, смоделированные и настроенные в системе VERICUT, у нас тоже имеются. На рис. 5 вы можете видеть рабочую зону станка Hermle C40 с обработанной моделью передней части уже знакомого вам автомобиля.

Система VERICUT теперь также используется на предприятии.

О совместно проведенной работе, ее результатах и планах на будущее рассказывает ведущий специалист ООО «Завод Прогресс» Дмитрий Юрьевич Баталов:

Счастливый случай свел нас с компанией CSoft и дал возможность на практике убедиться в высоком качестве ее разработок. Предложенный постпроцессор для станка Hermle C40 под Unigraphics практически полностью удовлетворял всем нашим требованиям — потребовались лишь незначительные корректировки. За всё время использования постпроцессор не вызвал никаких нареканий.

Следующим шагом стало приобретение системы VERICUT, эффективно работающей в связке с Unigraphics. VERICUT — отличный помощник при проверке УП многоосевой обработки. Смоделировать процесс, включая расположение деталей, заготовок и различных приспособлений, он позволяет со стопроцентной точностью. Теперь, отработав программу в VERICUT, мы можем быть уверены, что при работе станка не случится ничего неожиданного. Это гарантирует сохранность деталей, инструмента, качественную и точную работу оборудования, что в конечном итоге самым положительным образом сказывается на качестве выпускаемой нами продукции.

Со своей стороны мы надеемся на дальнейшее сотрудничество с предприятием, желаем ему успешного развития. И расширения станочного парка.

НПО «Сатурн» (Рыбинск)

Если ООО «Завод Прогресс» — предприятие относительно небольшое, то научно-производственное объединение, о котором пойдет речь дальше, — одно из крупнейших и известнейших производств как в нашей стране, так и в мире. Это НПО «Сатурн». Основной продукцией предприятия являются авиационные двигатели различного назначения, в том числе беспилотных аппаратов и корабельные, а также энергетическое оборудование.НПО «Сатурн» — современное технологичное производство, которое позволяет изготавливать детали газотурбинной техники любой степени сложности, различных типоразмеров с широким спектром механических характеристик. Парк металлообрабатывающего оборудования превышает 12 000 единиц, в том числе металлургического — около 2000 единиц. Автоматизированные линии и станки с программным управлением по ряду направлений серийного производства составляют более 40% от общего количества оборудования 3.

На НПО «Сатурн» оборудование Hermle представлено, пожалуй, наиболее массово как в количественном плане, так и в номенклатурном — станки этой марки работают здесь и на инструментальном производстве, и на производстве общей механической обработки. Если при изготовлении инструментальной оснастки (штампов, пресс-форм

С НПО «Сатурн» у нашего отдела давние взаимоотношения. На предприятии давно работают системы Unigraphics и VERICUT, причем специалисты НПО являются высококвалифицированными пользователями. Между нашими компаниями идет постоянный обмен опытом.

На сей раз к нам обратились с довольно интересной задачей. Нужно было изготовить оседиагональный центробежный импеллер из титанового сплава (подробности относительно его геометрии и внешнего вида по понятным причинам останутся за рамками нашего рассказа). Наряду с непосредственным изготовлением и обеспечением геометрических параметров одной из основных задач было существенное уменьшение времени обработки по сравнению с временем изготовления аналогичных изделий на предприятии. Моделирование и особенно изготовление подобных изделий (авиационных лопаток, импеллеров

Снова понадобилась разработка собственного приложения к Unigraphics — этого требовали сложная геометрия лопаток импеллеров и, соответственно, большие трудности в формировании наиболее эффективных траекторий обработки.

После нескольких попыток обработать поверхность лопаток моноколеса в Unigraphics с использованием штатных стратегий (Sequential Milling, Variable Contour) возникла идея написать свое UG\Open-приложение, которое облегчило бы эту работу. Не сказать чтобы те попытки были абсолютно безуспешными — скорее не совсем приспособленными к стратегии Unigraphics для обработки подобных изделий…

Существует устойчивый миф, в который и сегодня верят многие технологи-программисты. Он настолько живуч и распространен, что, встречаясь с ним на очередном предприятии, уже и не удивляешься. Собственно миф состоит в следующем: «Поверхность лопатки линейчатая, поверхность конического инструмента — линейчатая, стало быть можно эти линии образующих совместить!» Светлая идея, вот только такая возможность существует не для всех линейчатых поверхностей! Грубо говоря, к конической поверхности приложить конический инструмент по линиям образующих в ряде случаев можно, а в ряде случаев — нет. Поэтому, приложив фрезу боком к поверхностям лопатки колеса, вы во многих ситуациях получите или подрез части поверхности, или недорез. Потому и было разработано приложение, названное UG_blades, которое решает подобную проблему.

В основе алгоритма, рассчитывающего положение инструмента на обрабатываемой поверхности, — метод деления пополам. То есть существует диапазон изменения положения оси инструмента между нормалью к поверхности и вектором образующей. В каждом из положений производится проверка на пересечение инструмента с обрабатываемой поверхностью и диапазон сокращается вдвое — до тех пор, пока «коридор» этого диапазона не сократится до 0,001 градуса (более чем достаточно).

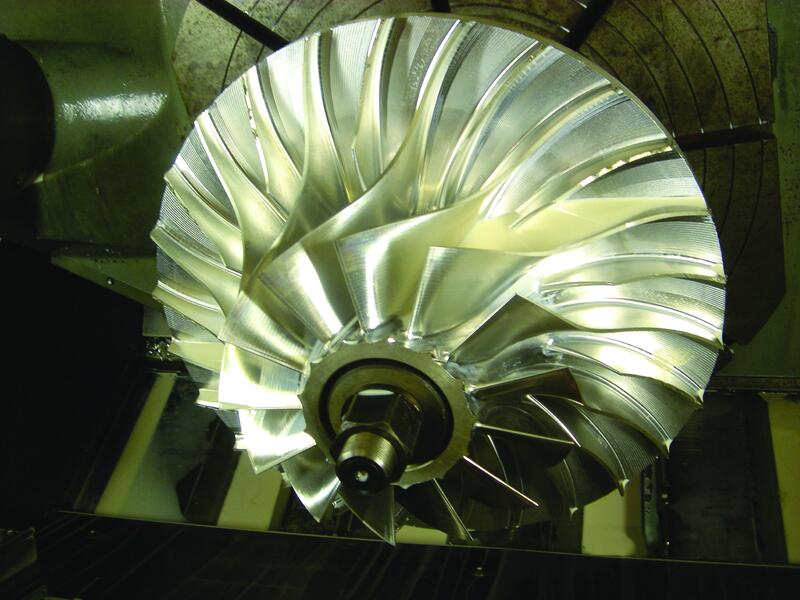

UG_blades многократно использовалось нами при изготовлении импеллеров на других предприятиях, пример изготовленного колеса вы можете видеть на рис. 6 (еще раз замечу в скобках, что показанное на рисунке гипотетическое изделие продукцией НПО «Сатурн» не является). Приложение справилось со своей задачей и сейчас.

Несколько слов о еще одном, также нестандартном шаге, предпринятом нашими специалистами. Многие из тех, кто работает с постпроцессорами к системе Unigraphics, знают, что программы, получаемые такими постпроцессорами, — прямые. Специфика изготовления моноколес, а в особенности отладки этого процесса, заключается в том, что технологию часто приходится отлаживать на двух-трех лопатках колеса. Причем, случается, не на первых двух-трех, а на произвольных номерах. Чтобы упростить работу в подобном контексте, нами был разработан постпроцессор, который формирует не прямую программу, а управляющую (главную) и подпрограммы.

В главной программе осуществляется вызов инструментов и начальные угловые позиционирования заготовки, после чего вызываются подпрограммы, которые собственно и содержат в себе траектории обработок. В начале главной программы через переменные задается количество лопаток колеса (его можно задавать и при постпроцессировании в системе Unigraphics), указывается начальное количественное положение обработки, конечное положение, число обрабатываемых лопаток. В ней же перед каждым вызовом подпрограмм через логические условия осуществляется контроль — когда и на каких лопатках эти подпрограммы применять.

Все вышесказанное, а также некоторые технологические новшества, примененные нашими специалистами, обеспечили результат, который превзошел все ожидания! Время обработки колеса оказалось в 4 раза меньше того, что сегодня требуется предприятию для производства аналогичных изделий. И это при всех довольно жестких требованиях как к качеству изделия, так и к технологическим особенностям изготовления. О результатах работы наших специалистов рассказывает заместитель главного инженера НПО «Сатурн» Сергей Юрьевич Денисов:

Отдел САПР и инженерного анализа будет рад и дальше сотрудничать с одним из лидеров научной и инженерной мысли нашего государства!

НПЦ АП им. Н.А. Пилюгина (Москва)

Опыт совместного использования Hermle, Unigraphics и VERICUT был применен нами и в Научно-производственном центре автоматики и приборостроения им. Другие направления деятельности:

- мониторинговые системы и диагностическая аппаратура для медицины;

- автоматизированные системы управления технологическими процессами в энергетической, металлургической и газовой промышленности;

- диагностическая аппаратура для легковых автомобилей 4.

Предприятие использует возможности и Unigraphics, и VERICUT. На одном из его участков работают два станка Hermle: C1200U и C40, причем первый относится к устаревшей линейке, а второй — к новой. Задача, которая была поставлена перед нашими специалистами, заключалась в том, чтобы проекты, разработанные под старый станок, можно было выполнять и на новом — благо кинематические схемы станков подобны, а различаются в основном рабочие зоны. Следовательно, требовалось так модернизировать постпроцессор, чтобы формируемые программы были бы пригодны для обоих станков при минимальном объеме ручных правок в УП.

Надо отметить, что на предприятии также используется функционал ЧПУ iTNC Heidenhain версии как 430, так и 530 для обработки с фиксированными угловыми положениями (3+2) — цикл 19. Этот цикл — предшественник команды Plane, о которой упоминалось выше. Кроме того, он решает задачу пересчета и переноса программной системы координат при фиксированных поворотах столов. Для пятиосевой непрерывной обработки также используется команда M128.

Помимо рабочих зон обработки, станки различаются и расположением референтных точек (референтная точка — это система координат, не зависящая от «программного ноля»). Существует команда M92, наличие которой говорит о том, что координаты, заданные в кадре вместе с М92, — это координаты относительно референтной точки. Такими точками довольно удобно пользоваться для безопасных отводов при перепозиционировании между многоосевыми операциями, при объезде зоны обработки перед сменой инструмента или после смены. Все эти моменты используются в разработанных нами постпроцессорах. А проблема различного расположения референтных точек решена с помощью пользовательских переменных Q, так что поправлять требуется только эти величины. В УП это выглядит таким образом:

Q20 = 500 ;X-coordinate for M92: C1200 = +500, C40U = +900

Q21 = -790 ;Y-coordinate for M92: C1200 = -790, C40U = -560

Дальше в теле УП появляются в различных местах кадры, схожие с этими:

6 L YQ21 R0 F MAX M92

7 L XQ20 R0 F MAX M92

Специалисты, хорошо знающие системы ЧПУ iTNC Heidenhain, могут обоснованно возразить, что референтные точки в ЧПУ настраиваемые и что их можно было бы перенастроить на одном из станков. Всё это так, но на данном предприятии в силу ряда причин решено было этого не делать…

И еще несколько слов в завершение. Нами накоплен довольно большой опыт работы со станками компании Hermle в связке с программным обеспечением Unigraphics и VERICUT. Разработки сотрудников отдела — постпроцессоры и созданные в VERICUT модели станков — с успехом используются на множестве предприятий. Мы открыты для взаимодействия с любыми компаниями, располагающими таким оборудованием или планирующими его приобретение, готовы к решению задач, связанных с подготовкой управляющих программ любой сложности, верификацией и оптимизацией УП.

Не менее детально знакомы наши специалисты и с другим оборудованием: Chiron, DMU, Mazak, Willemin-Macodel. Владельцам этих станков мы также предлагаем всяческое содействие в области подготовки управляющих программ.

Специалисты отдела САПР и инженерного анализа компании CSoft выражают искреннюю благодарность всем специалистам компаний-партнеров, упомянутых в статье, — за совместную работу, за теплые слова. Надеемся, что наше сотрудничество будет продолжаться и расширяться.

- См.: «Unigraphics + VERICUT: оптимальная формула работы со станками Mazak» (CADmaster,

№ 2 /2006, с. 18−28). ↑ - См., например: «Будущее наступает сегодня. Станок CHIRON и система Unigraphics на предприятии «СКИФ-М» (CADmaster,

№ 2 /2005, с. 30−32) и уже упомянутую статью «Unigraphics + VERICUT: оптимальная формула работы со станками Mazak». ↑ - Информация с сайта компании (www.npo-saturn.ru). ↑

- 4Информация с сайта компании (www.npcap.ru/about.htm). ↑

Скачать статью в формате PDF — 275.2 Кбайт |