Главная » CADmaster №2(42) 2008 » Машиностроение Autodesk AliasStudio — сплав дизайна и технологии. Продолжение темы

Впрочем, строго придерживаться этой схемы не обязательно: Autodesk AliasStudio позволяет совмещать диагностику и построение новых поверхностей…

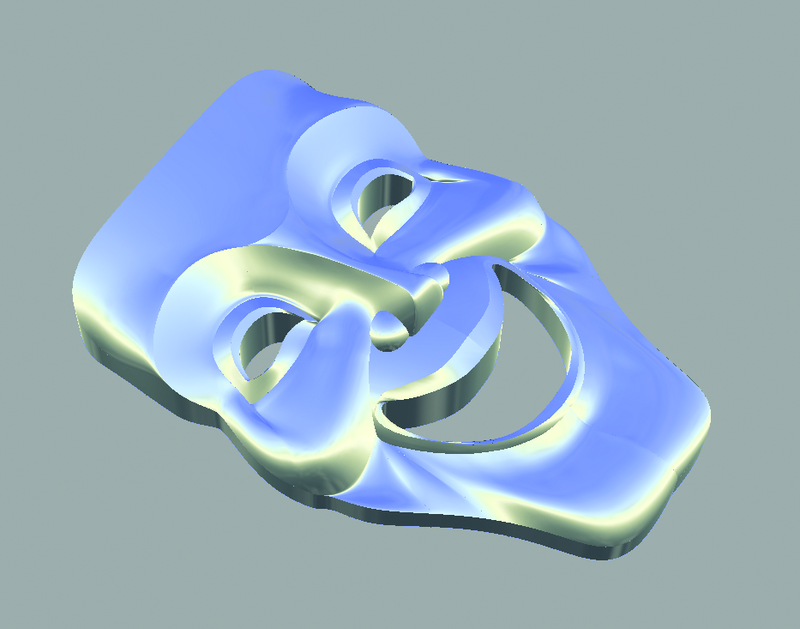

На данном этапе конструирования наша маска представляет собой набор сопряженных между собой поверхностей, а для создания пресс-формы нам понадобится твердое тело. Для этого мы должны создать недостающие поверхности — подложки и боковины.

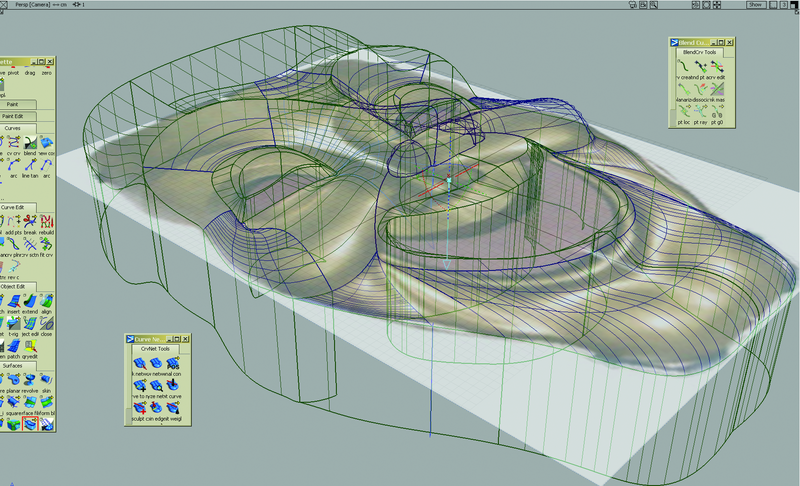

Начнем с создания боковины. В этом нам пригодится инструмент Draft (On Flange) — он позволяет в нужном направлении и на нужном расстоянии создавать линейчатую поверхность по выбранному контуру (рис. 1).

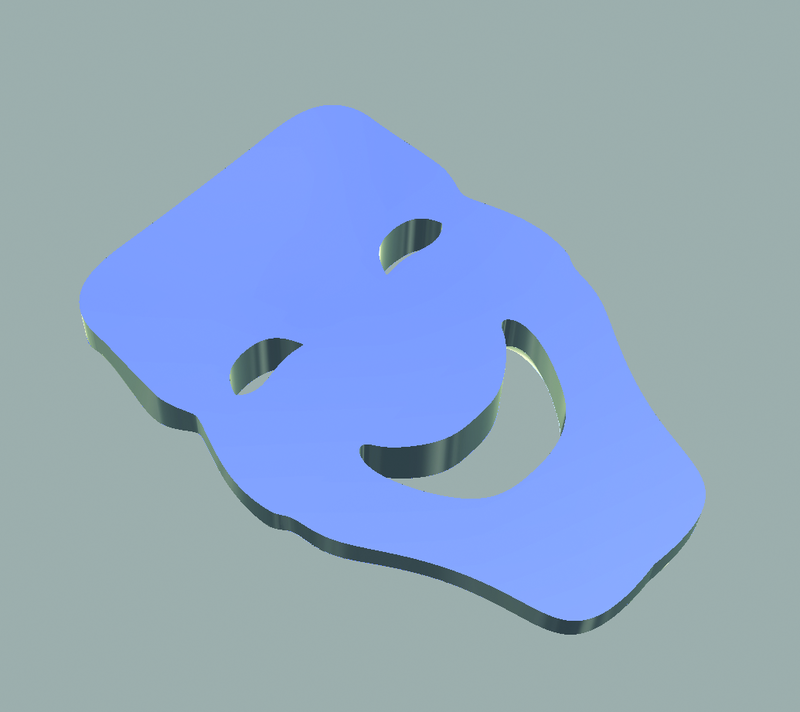

Теперь создадим подложку, обрезав фланцами плоскую поверхность. Здесь нас могут ожидать подводные камни в виде пересекающихся поверхностей, но эту проблему несложно разрешить с помощью инструмента Trim.

Основной сложностью при технологическом моделировании является грамотное и плавное сопряжение поверхностей, а также обеспечение минимальной сложности базовых кривых и тел. Только тогда полученная модель будет адекватно воспринята CAD/CAM-программами.

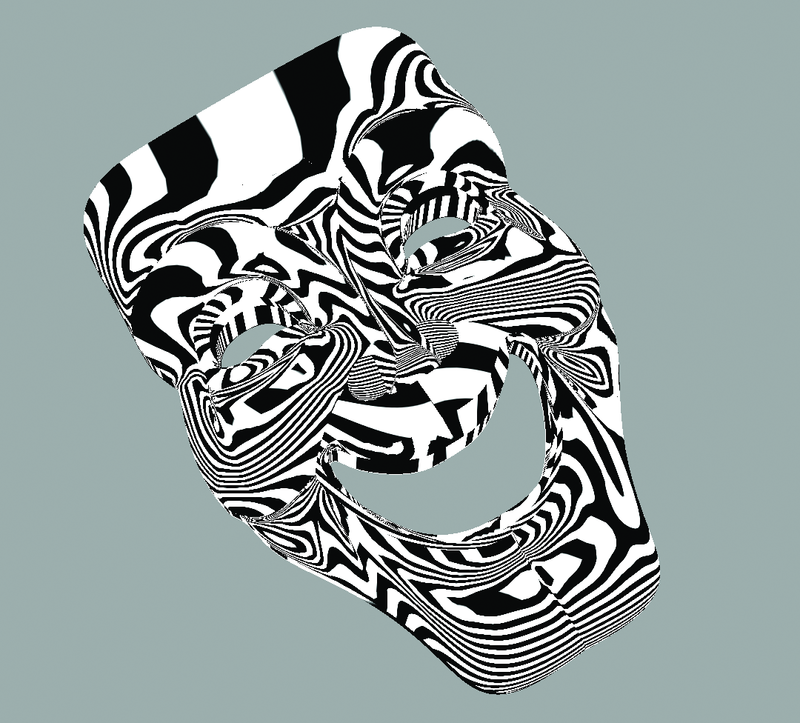

Для контроля технологических параметров в Autodesk AliasStudio предусмотрен довольно обширный инструментарий, отвечающий всем требованиям проектировщика.

Следующим нашим шагом подготовки к экспорту будет проверка на целостность и взаимопересечения. Воспользуемся инструментом Stitch (рис. 5), а затем, убедившись, что проблемных граней нет, приступим к диагностике поверхностей.

Прежде всего выполняем проверку на плавность (рис. 3).

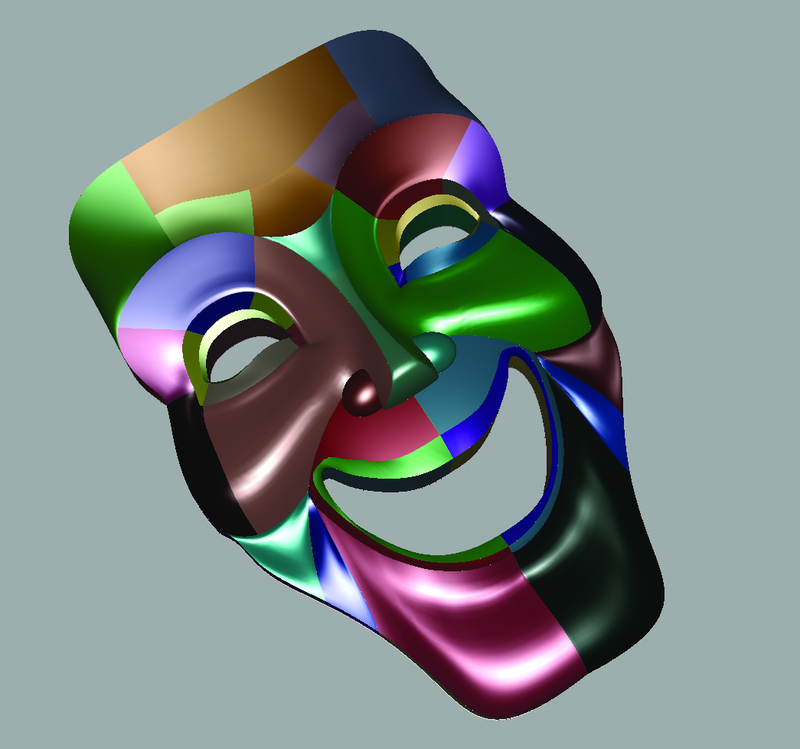

Как видно на иллюстрации, плавность основных поверхностей соблюдена и достаточна для того, чтобы созданная нами модель могла называться технологичной (рис. 2).

Проверку на совпадение можно выполнить простым закрашиванием поверхностей в произвольные цвета — для этого в Autodesk AliasStudio реализован особый режим раскраски (рис. 4).

Когда все проверки закончены, можно приступать к экспорту модели в Autodesk Inventor.

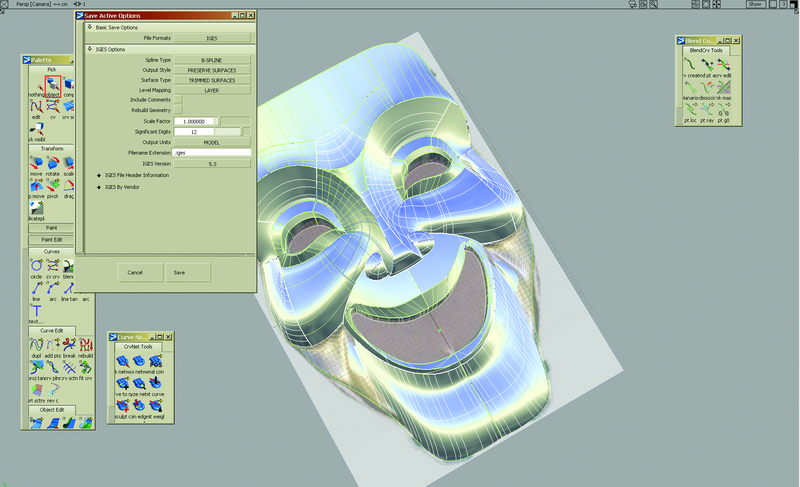

В качестве формата экспортирования я решил выбрать IGES, так как он позволяет сохранять модель в форме твердого тела, а не набора поверхностей (рис. 6).

Выделяем поверхности маски, экспортируем в формат IGES.

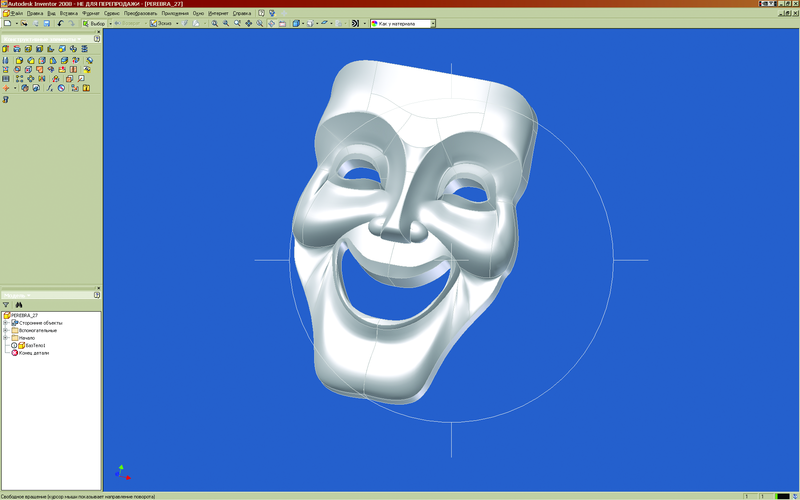

Следующий шаг — обработка полученного тела в Autodesk Inventor. Экспорт обычно проходит без каких-либо проблем, а мелкие несоответствия Inventor устраняет автоматически (рис. 7). Если бы для экспорта мы воспользовались форматом DWG, то работу по созданию фланцев и подложки нам пришлось бы выполнять в самом Autodesk Inventor.

Итак, модель экспортирована и готова к машинной обработке…

- См.: CADmaster,

№ 1 /2008, с. 10−14. ↑

Скачать статью в формате PDF — 270.5 Кбайт |