Главная » CADmaster №4(39) 2007 » Машиностроение Применение системы LVMFlow в магнитогорском ЗАО «Механоремонтный комплекс»

ЗАО «МРК» специализируется на выпуске запасных частей и оборудования для прокатного, доменного и обогатительного производств. Особое место в производственном цикле занимает литейное производство; основная номенклатура — чугунное литье (крышки, плиты, изложницы, тюбинги для строительства шахт и метрополитенов), стальное литье (кузнечные слитки, копровые бабы, шлаковые чаши, шлаковни), марганцовистое литье.

ЗАО «МРК» является участником и лауреатом ряда отраслевых и международных выставок в металлургии, машиностроении, дипломантом конкурса «100 лучших товаров России».

Современные программные комплексы, позволяющие существенно повысить качество проектов и изделий, резко уменьшить трудозатраты, сэкономить время и деньги, вызывают всё более пристальный интерес предприятий, связанных с выпуском литейной продукции. Не в последнюю очередь этот интерес диктуется коммерческими соображениями: квалифицированное использование систем автоматизированного моделирования литейных процессов (САМ ЛП) обеспечивает полное устранение литейных дефектов и в несколько раз сокращает сроки получения годного изделия.

В России, а со временем и за ее пределами хорошо зарекомендовала себя система LVMFlow. Простота использования, скорость получения результатов и их адекватность позволили LVMFlow стать повседневным инструментом технолога-литейщика. Инструментом, без которого в условиях жесткой конкуренции современное производство уже не может существовать.

Преимущество LVMFlow — в ее универсальности. Программа идеально подходит как предприятиям, применяющим обычные методы литья, так и, например, оборонным заводам, задача которых — изготовление уникальных отливок. Средствами LVMFlow моделируется литье в песчано-глинистые формы (ПГФ), изложницу, кокиль, ЛПД и ЛПНД, ЛВМ.

Важной отличительной особенностью системы является поддержка многопроцессорных и двухядерных ЭВМ, что позволяет в несколько раз сократить время компьютерного расчета. Другие особенности LVMFlow:

- доступная стоимость — зарубежные аналоги предлагаются по значительно более высоким ценам;

- высокая степень совпадения результатов моделирования и натурных испытаний;

- использование для расчета метода конечных разностей, что позволяет сократить время разработки моделей и не требует от технологов специальной подготовки;

- простота использования и русский интерфейс;

- поддержка основных форматов для импорта трехмерных моделей;

- удобная визуализация полученных результатов.

LVMFlow позволяет:

- проследить динамику процесса заполнения формы металлом и процесса кристаллизации отливки в форме;

- получить информацию о полях скорости, давления, температуры, жидкой фазы и дефектах усадочного происхождения;

- снять значения «термопар» в произвольной точке отливки и формы;

- снять термические и кинетические кривые.

LVMFlow может быть использован для моделирования следующих способов литья:

- литье по выплавляемым моделям;

- литье в землю;

- литье в кокиль;

- литье в изложницу;

- литье под давлением.

Из дополнительных методов, применяемых в литейной технологии, в LVMFlow реализовано:

Сразу хотелось бы возразить тем, кто считает применение моделирующих систем экономически неоправданным. Во-первых, такие системы позволяют анализировать весь спектр выпускаемой продукции: начиная с отливок в несколько сотен граммов и заканчивая многотонными изделиями. В процессе моделирования технолог не только улучшает качество получаемой отливки и сокращает затраты на ее производство, но и получает важную информацию о процессах, происходящих при заполнении формы металлом и последующем затвердевании.

Одним из направлений применения LVMFlow стало моделирование многотонных отливок самого различного назначения и конфигурации, на выпуске которых специализируются, например, такие предприятия, как ОЗММ (Старый Оскол), КМАРудоремонт (Губкин), Завод по ремонту горного оборудования (Железногорск), ЭЗТМ (Электросталь), Волгоцеммаш (Тольятти), Нижнетагильский металлургический комбинат, Механоремонтный комплекс (Магнитогорск) и Новокраматорский машиностроительный завод (Краматорск).

В ЗАО «Механоремонтный комплекс» LVMFlow используется с 2005 года. За это время группа молодых технологов выполнила большой объем компьютерных расчетов, призванных улучшить технологию получения отливок: определялось оптимальное расположение отливки в форме, совершенствовалась конструкция литниково-питающих систем, анализировались гидродинамические и тепловые процессы, происходящие в форме. Как результат, значительно снизился процент брака.

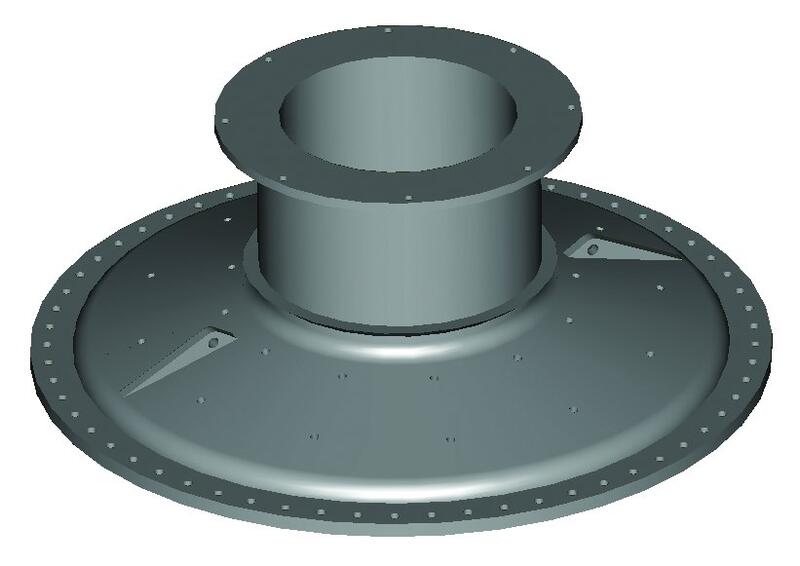

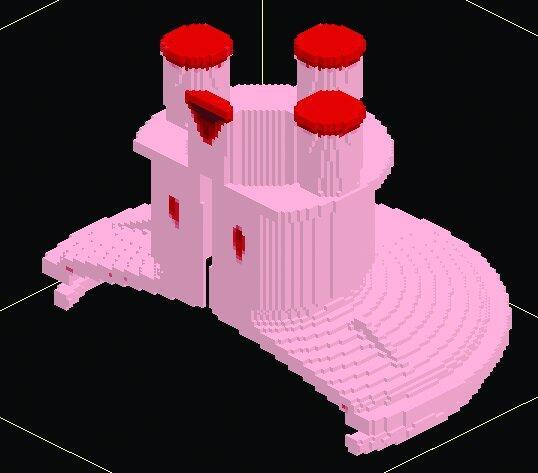

Проиллюстрируем один из вариантов использования LVMFlow на примере изготовления отливки «Крышка загрузочная», получаемой из стали 35Л (рис. 1).

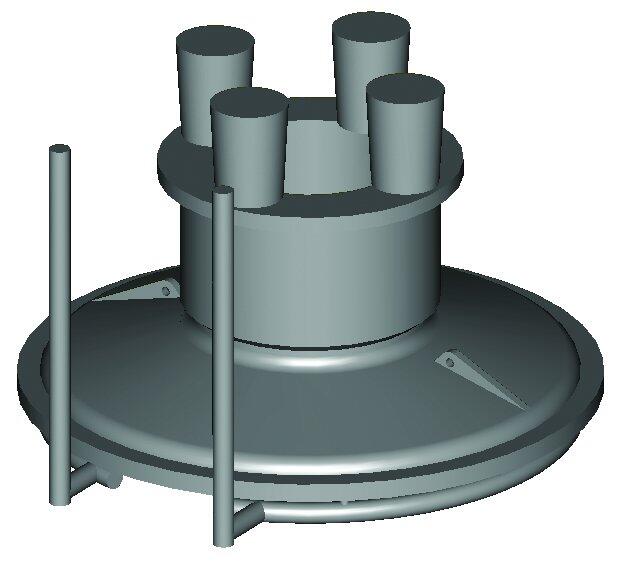

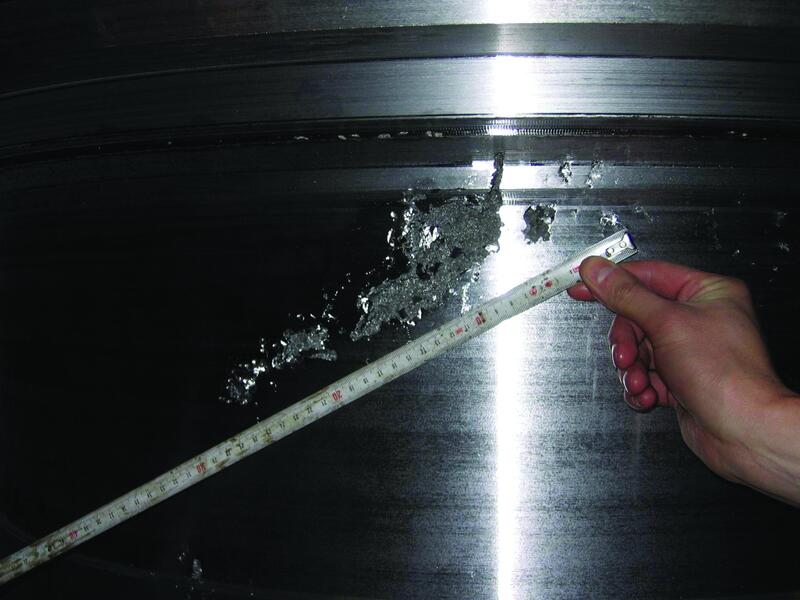

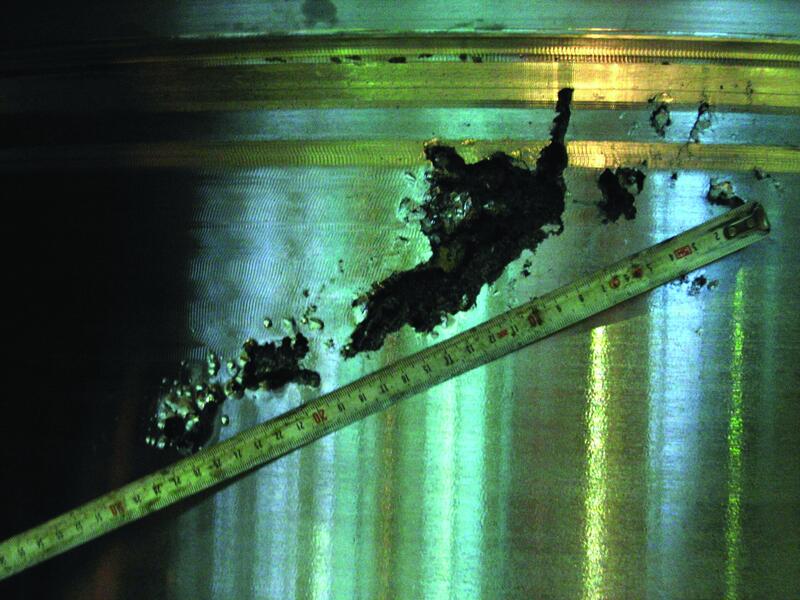

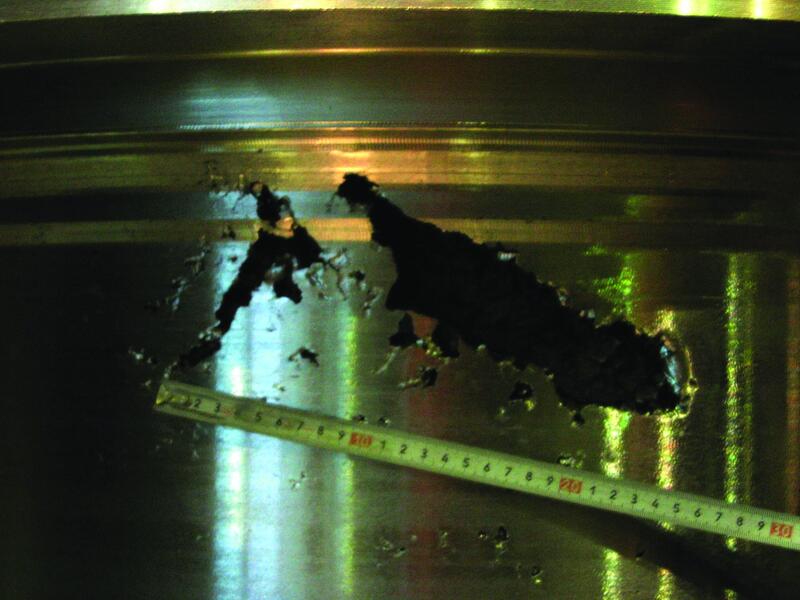

Долгое время отливка изготавливалась по технологии, показанной на рис. 2. После механической обработки в теле отливки обнаруживались усадочные дефекты (рис. 3).

С приобретением LVMFlow решено было смоделировать технологический процесс и проверить, покажет ли программа наличие усадочных дефектов именно в тех местах, где они выявлялись на практике. Программа успешно справилась с этой задачей (рис. 4).

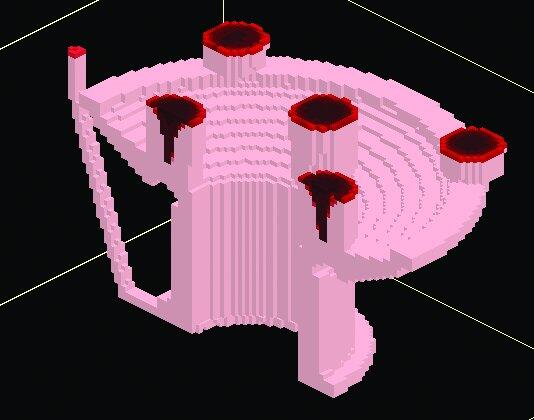

Для решения проблемы увеличили количество прибылей, перевернув отливку. Как видно на рис. 5, усадочные дефекты отсутствуют. По измененной технологии уже отлиты две крышки, одна из которых подвергнута механической обработке (рис. 6). Дефектов в теле отливки не выявлено.

Компьютерное моделирование процесса кристаллизации отливки «Крышка загрузочная» с применением системы LVMFlow позволило:

- определить места появления дефектов и процесс их формирования;

- отследить в реальном времени изменение температурно-фазовых полей процесса кристаллизации;

- уточнить распределение векторов скоростей, давлений;

- сформировать рекомендации по оптимизации ЛПС;

- получить данные о распределении потока жидкого металла и движении шлаковых частиц в отливке.

Таким образом, была обеспечена возможность в кратчайшие сроки оптимизировать литниково-питающую систему без доработки модельной оснастки, заливки и механической обработки детали. Длительность процесса отработки технологии получения отливок сокращена в 6−10 раз.

Использование программы LVMFlow позволяет технологу-литейщику визуализировать процессы, происходящие при формировании отливки, оперативно внести изменения в технологию, оптимизировать литниково-питающую систему и обеспечить получение отливки с требуемой плотностью металла, работающей в условиях агрессивных сред и высоких давлений.

Евгений Осипов,

инженеры-технологи

ЗАО «МРК» (Магнитогорск)

Владислав Турищев,

ведущий инженер

CSoft Воронеж

Тел.: (4732) 39−3050

Скачать статью в формате PDF — 264.0 Кбайт |