Главная » CADmaster №2(37) 2007 » Машиностроение Средства передачи данных: ЭСЗУ-К, RS-NET. Примеры использования

Поскольку новая, пятая, модель ЭСЗУ-К с более мощным микропроцессором, увеличенным объемом внутренней памяти блока электроники и рядом других усовершенствований появится только в 2008 году, пока пользователям придется довольствоваться старой, четвертой. Хотя и эта модель за прошедшие два года была существенно доработана: модернизировано функциональное ПО, позволяющее использовать оборудование в качестве как автономного устройства, так и рабочей станции в локальной сети (версии ФПО 25−32), конструктивно доработан блок электроники, усовершенствована интерфейсная вставка, в составе ЭСЗУ-К появился новый элемент — адаптер, представляющий собой симбиоз переходника и интерфейсной вставки.

В состав ФПО ЭСЗУ-К введены дополнительные протоколы передачи данных, предназначенные, в первую очередь, для работы с УЧПУ КОНТУР 2П-67 (для электроэрозионных станков) и УЧПУ КОНТУР 2ПТ-71 (для токарных станков). Таким образом, замена аппаратной привязки на программную позволила использовать при подключении к этим УЧПУ не оригинальные, а типовую интерфейсную вставку. Кроме того, протоколов передачи данных коснулись и некоторые другие усовершенствования.

Расширение перекодировочной таблицы со 128 до 256 кодов существенно упростило работу с кириллическими символами в комментариях и в тексте управляющих программ (УП). В частности, наладчик избавился от необходимости постоянно держать в голове переводную таблицу, чтобы вовремя менять, скажем, Д на D, а Ш на S: редактировать УП, представленные в кодах БЦК-5, теперь можно русскими буквами.

Усовершенствованный пользовательский интерфейс, позволяющий просматривать расширение имени файла, оптимизирует поиск нужного файла в блоке электроники или картридже.

Благодаря конструктивной доработке блока электроники, обеспечившей максимальное удобство съема крышки корпуса с установленными на ней дисплеем, клавиатурой и выключателем питания, осуществлять замену прошивки микросхем и выполнять ремонт стало на порядок проще.

Теперь для подключения ЭСЗУ-К к установкам тестового контроля серии УТК, в которых интерфейс перфоратора ПЛ-80 использует не первую — положительную полуволну сигналов датчиков положения эксцентрикового вала, а вторую — отрицательную, может использоваться обыкновенная типовая интерфейсная вставка. Выбор выдаваемых сигналов (ДП1, ДП2 и ДП3 амплитудой как +30 В, так и -15 В) достигается простой перекоммутацией перемычек.

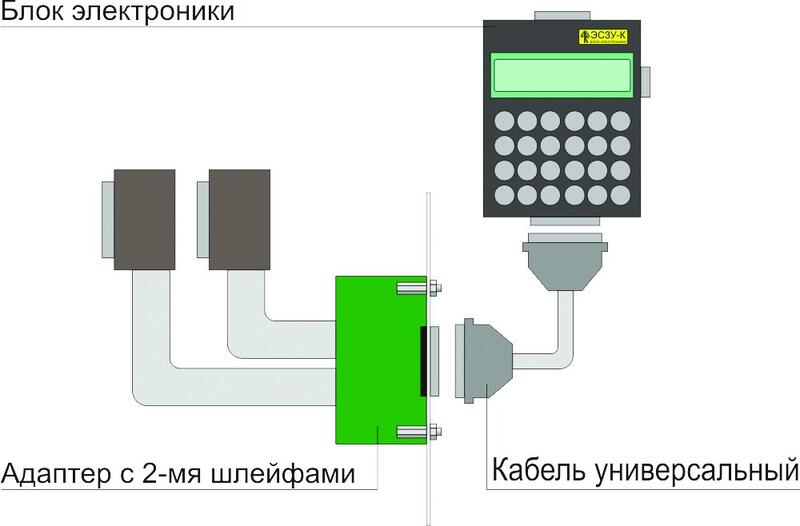

В последнее время широкое распространение получила методика подключения ЭСЗУ-К не при помощи кабеля, соединяющего разъемы интерфейсов ввода и вывода УЧПУ непосредственно с разъемами ЭСЗУ-К, а с использованием переходника и универсального кабеля (рис. 1). Шлейфы переходника подключаются к интерфейсам УЧПУ, а плата с внешним разъемом устанавливается в удобном для работы месте лицевой или боковой панели шкафа УЧПУ. Это обеспечивает простоту отключения ЭСЗУ-К в конце рабочей смены или при переключении ЭСЗУ-К с одного станка на другой. Когда одно ЭСЗУ-К применяется на нескольких станках с УЧПУ (например, 2С42−65), более дешевый вариант — использование блока электроники с интерфейсной вставкой, которая при приеме данных от УЧПУ позволяет выдавать сигналы с уровнями, полностью соответствующими сигналам перфоратора ПЛ-150 М.

Однако если ЭСЗУ-К используется на двух станках, один из которых оснащен УЧПУ 2С42−65, а второй — CNC 600, то при каждом переключении с 2С42−65 на CNC 600 придется отключать интерфейсную вставку, а при обратном переключении вновь ее подключать. Это создает, с одной стороны, определенные неудобства в работе, а с другой — угрозу поломки интерфейса вывода УЧПУ CNC 600 при подключении к нему ЭСЗУ-К с интерфейсной вставкой. В таком случае лучше установить на CNC 600 переходник, а на 2С42−65 — адаптер, представляющий собой переходник, на плате которого размещена схема интерфейсной вставки. Тогда блок электроники и на 2С42−65 можно будет использовать без интерфейсной вставки (рис. 2), просто переключая его посредством универсального кабеля с одного УЧПУ на другое. Этот вариант подключения не только удобнее, но и дешевле.

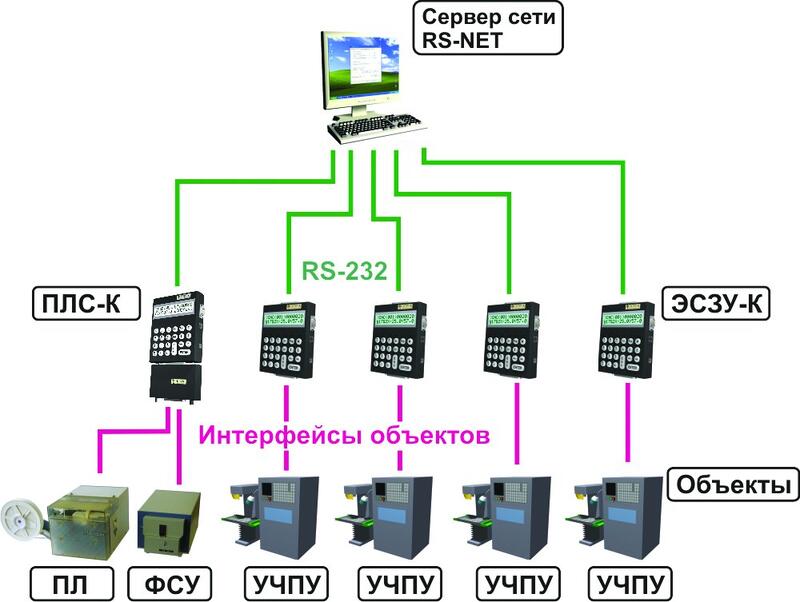

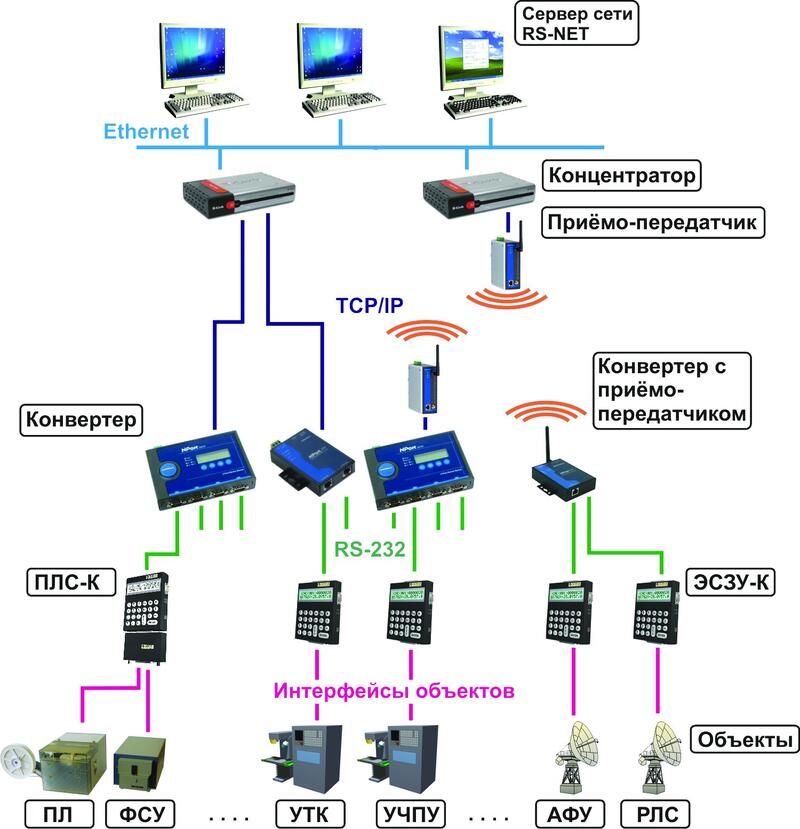

Доработка средств для реализации сетевой технологии передачи данных (версии 2−5) была так существенна, что разработчикам даже пришлось изменить название сети: теперь она называется не ЭСЗУ-К, а RS-NET. Объясняется это прежде всего тем, что в состав сети теперь могут входить не только станки, оснащенные ЭСЗУ-К, но и перфоленточные станции с процессором ПЛС-К. По мере перехода предприятий на бесперфоленточную технологию работы все более актуальным становится вопрос перевода архива перфолент в электронный вид. Процессор перфоленточной станции ПЛС-К обеспечивает создание рабочего места по вводу и выводу перфоленты без использования ПЭВМ, а также подключение его к локальной сети. Новое название более соответствует такой сети и с учетом ее физической составляющей. RS-NET — это сеть типа «клиент-сервер», реализованная средствами интерфейсов RS-232, которая может работать в простейшем случае без использования ресурсов локальной сети предприятия или цеха по схеме, представленной на рис. 3, а также по общей схеме, приведенной на рис. 4.

В программном обеспечении сети RS-NET были реализованы следующие доработки.

- Алфавит передаваемых файлов расширен с 254 до 256 кодов. ПО первой версии позволяло работать с текстами УП, однако практически исключало возможность передачи функционального и тестового ПО УЧПУ и некоторых других файлов. Теперь, после снятия всех ограничений, обеспечена возможность передавать любые файлы.

- Усовершенствован механизм взаимодействия клиента с сервером для дополнительной защиты от различных аварийных ситуаций.

- Расширен состав запросов клиента — теперь можно просматривать справочную информацию о файле еще до его копирования из папки клиента в память ЭСЗУ-К или ПЛС-К. Для повышения удобства работы при настройке сети и управлении сервером усовершенствован пользовательский интерфейс.

- Расширен состав параметров настройки работы сервера, что обеспечило возможность использования в составе сети RS-NET всей гаммы конвертеров фирмы МОХА — от самых старых до новейших моделей.

- В состав функций управления работой сервера помимо инструмента «Аварийный стоп», прерывающего текущие операции ввода-вывода, дополнительно введен инструмент «Отложенный стоп», позволяющий игнорировать новые запросы, но завершить все процессы, начатые по ранее поступившим запросам. Это обеспечивает возможность оперативно произвести подключение к сети нового клиента или изменить параметры, не прерывая текущую работу клиентов, а лишь немного задерживая обработку запросов.

- Введен журнал учета событий, в котором протоколируются все запросы клиентов и результаты транзакций.

Сегодня вошло в моду называть сетями любые кабельные соединения ПЭВМ с УЧПУ. На рынке появилось много средств, которые работают по схеме, представленной на рис. 3, только на УЧПУ стоит не ЭСЗУ-К, а какой-либо иной контроллер. Рассмотрим подробнее технологию работы такой «сети». Например, если цеховому технологу необходимо передать некую УП на определенный станок, он должен подойти к станку и переключить контроллер в режим приема данных от ПЭВМ. При этом, если станок оснащен системой ЧПУ типа NC (например, Н22, Н33, SINUMERIK 520

При использовании ЭСЗУ-К передать УП на станок гораздо проще, достаточно просто записать ее в картридж. При этом не нужно протягивать в цехе никаких проводов. Подобная технология применяется и при использовании продукта компании АЗиК — ГПУ-RS (система группового программного управления оборудованием с ЧПУ по интерфейсу RS-232), поставляемого с начала 90-х годов прошлого века, когда основной операционной системой являлась MS-DOS. Сегодняшняя версия — самое дешевое средство для работы под любым Windows с УЧПУ, которые имеют интерфейс RS-232, на территории малого участка по представленной на рис. 3 схеме. Единственное отличие — отсутствие необходимости использования контроллеров.

Таким образом, в рассмотренном выше примере роль технолога ограничивается переписыванием нужной УП из своего архива в индивидуальную папку конкретного рабочего станка, где конкретный рабочий в любое удобное для него время может ее найти.

Технология, реализованная в сети RS-NET, принципиально отличается от этого подхода. При работе по общей схеме (рис. 4) любой специалист с любого компьютера локальной сети в любое время может записать УП в конкретную индивидуальную папку любого ЭСЗУ-К или ПЛС-К, которая может находиться на любом компьютере локальной сети. Точно так же любой специалист после экспериментальной отладки УП на станке может взять ее из индивидуальной папки любого ЭСЗУ-К или забрать файл из папки ПЛС-К после его ввода с перфоленты.

Кроме ручной передачи файлов с использованием штатных средств локальной сети, пересылка файлов может производиться с помощью специальных программ, осуществляющих планирование и обеспечение информационными потоками соответствующих процессов (например, передача УП из базы данных в индивидуальные папки станочников может быть завершающим этапом работы подсистемы оперативного планирования производства системы TechnologiCS). Таким образом, сеть RS-NET позволяет повысить эффективность использования систем комплексной автоматизации управления производством.

Рассмотрим некоторые возможности представляемых средств передачи данных на конкретных примерах.

Пример 1

На предприятии НТЦ ЭЛИНС (г. Зеленоград) была поставлена задача отладки УП для станка с ЧПУ, применяемой при изготовлении герметичного корпуса ноутбука в десантном исполнении.Технологом-программистом подготовлена УП для обработки заготовки с одного захвата объемом 120 Кб. Такой же размер имеет УП для обработки со второго захвата.

Поскольку объем памяти УЧПУ TOSNUC T-500 MX типа CNC фрезерного станка SHIBAURA MCS-6 составляет всего 32 Кб, технолог-программист вынужден был разбивать УП для 1-го захвата на 4 части. Это диктовалось необходимостью обеспечить возможность ее корректировки, так как редактировать с помощью средств УЧПУ можно только файл, записанный в память УЧПУ.

После этого каждый кусок УП выводился на перфоленту, используемую в качестве носителя информации, устанавливался в УЧПУ, отлаживался на станке и отредактированный текст вновь выводился на перфоленту. Полученные таким образом четыре перфоленты переносились в технологический отдел и вводились в ПЭВМ. Четыре полученных файла после удаления из них вставленных заголовков и окончаний объединялись в один файл, который выводился на перфоленту и использовался на станке для изготовления партии деталей уже без записи в память УЧПУ. УЧПУ TOSNUC T-500 MX имеет режим работы с подкачкой УП в процессе изготовления детали. Отметим, что в рассматриваемом примере помещение с рабочим местом технолога-программиста и цех, где расположен станок, находятся в одном корпусе, но на разных этажах.

После внедрения новой технологии работа упрощается на порядок. Судите сами. По сети RS-NET, использующей ресурсы локальной сети, оператор станка целиком записывает в память ЭСЗУ-К файл УП, разработанный технологом-программистом. После этого сразу начинается процесс отладки всей УП с использованием режима ее подкачки в процессе пробного изготовления детали. При этом ее корректировка осуществляется уже средствами ЭСЗУ-К, а не УЧПУ. Теперь можно незамедлительно приступать к изготовлению партии деталей, а файл отредактированной УП может быть сразу передан на ПЭВМ технолога-программиста.

Отметим, что хотя фотосчитыватель на УЧПУ TOSNUC T-500 MX и позволяет использовать самую большую, семидюймовую бобину перфоленты, предельный объем файла, который на ней можно записать, не превышает 128 Кб. Это значительно ограничивает возможности технолога-программиста в области фрезерования и точности аппроксимации, что в конечном счете влияет на чистоту обработки. Теперь эта проблема успешно решена.

Пример 2

Космические войска РФ нуждались в эффективном механизме передачи в ВЦ результатов траекторных измерений, которые производятся радиолокационной станцией на Плесецком космодроме.При запуске ракеты-носителя производятся траекторные измерения, результаты которых выдаются на перфоленту вплоть до выхода ракеты из зоны действия РЛС, расположенной на космодроме. После этого полученная перфолента сматывалась на катушку, упаковывалась и доставлялась солдатом по местной железной дороге в ВЦ штаба космодрома, который находится на расстоянии около 20 километров. Здесь полученная перфолента вводилась в ЭВМ, и данные передавались в штаб Космических войск, куда стекается информация со всех РЛС (обработанная, она позволяет точно определить траекторию полета ракеты). Эта далеко не совершенная технология передачи данных траекторных изменений отходит в прошлое.

Теперь выводимые РЛС данные с помощью ЭСЗУ-К выводятся в локальную сеть, откуда поступают на ВЦ космодрома и далее в штаб Космических войск, где в режиме реального времени отображаются на мониторе.

Пример 3

Предприятие ДНПП (г. Долгопрудный) испытывало насущную необходимость усовершенствования процесса отладки несложной УП для токарного станка, поскольку прежняя технология была очень сложна и нерациональна.Ранее УП для токарного станка РТ705Ф3 с УЧПУ КОНТУР 2ПТ-71 подготавливалась наладчиком на ПЭВМ и после перекодировки выдавалась на пятидорожечную перфоленту. После этого наладчик вынужден был, спустившись с антресолей и преодолев около 100 метров по цеху, произвести ее проверку на станке. А при обнаружении ошибки (что, к сожалению, случалось нередко) — вернуться назад и внести необходимые исправления на ПЭВМ. Как правило, такие «прогулки» приходилось совершать неоднократно.

Теперь текст УП, вводимый в терминах БЦК-5, может быть набран как на ПЭВМ, так и на ЭСЗУ-К. Наладчик имеет возможность внести необходимые исправления, не отходя от станка. Перекодировка данных из кодов 866 в БЦК-5 производится ЭСЗУ-К в процессе передачи данных на УЧПУ. На дисплее ЭСЗУ-К может отображаться кадр, который в данный момент либо передается на станок, либо отрабатывается на станке. Это доказывает, что старые стойки управления, дооснащенные нашими устройствами, ничем не уступают современным, таким как УЧПУ SINUMERIK 802.

На сегодняшний день ни один из выпускаемых другими компаниями аналогов не в силах справиться с задачами, решенными в рассмотренных примерах. И это неудивительно, поскольку аналоги не обладают:

- достаточным набором интерфейсных сигналов для передачи данных как на TOSNUC T-500 MX, так и на ряд других УЧПУ;

- достаточным набором сигналов для приема данных по интерфейсу перфоратора ПЛ-150 М, который в РЛС КАМА имеет специфические особенности. Часто даже требуется доработка интерфейсов оборудования, предназначенных для работы с перфоратором ПЛ-150 М или ПЛ-80, нежелательных при работе со станками и недопустимых при работе с военной техникой;

- средствами ручного редактирования текстов УП и других данных;

- средствами автоматического редактирования и перекодировки данных;

- полным набором средств для работы с использованием режима подкачки УП;

- возможностью одновременно выполнять функции активной рабочей станции локальной сети и пассивного конвертера интерфейса перфоратора.

Таким образом, ООО «АЗиК» занимает лидирующее положение на рынке средств передачи данных между ПЭВМ и технологическим оборудованием с программным управлением. И хотя эта статья — не первая в цикле, полностью описать возможности продукции компании нам так и не удалось. А может оно и к лучшему: будет возможность еще раз встретиться с вами, уважаемые читатели.

к.т.н.,

директор ООО «АЗиК»

Тел.: (495) 440−0024

E-mail: azik@orc.ru

Андрей Благодаров

CSoft

Тел.: (495) 069−4488

E-mail: blag@csoft.ru

Скачать статью в формате PDF — 193.8 Кбайт |