Главная » CADmaster №2(37) 2007 » Машиностроение Новые технологии в ЛВМ

В большинстве случаев производство типовых отливок методом ЛВМ особых вопросов не вызывает. Однако при получении уникальных отливок могут возникать существенные проблемы, решение которых с помощью традиционных методов разработки технологического процесса требует значительных материальных и временных затрат.

Как показывает практика, на большинстве предприятий, применяющих метод ЛВМ, компьютерная техника для разработки технологического процесса используется очень слабо. И это несмотря на то, что сегодня очевидно: конкурентоспособное производство уже не может обходиться без эффективных средств автоматизации.

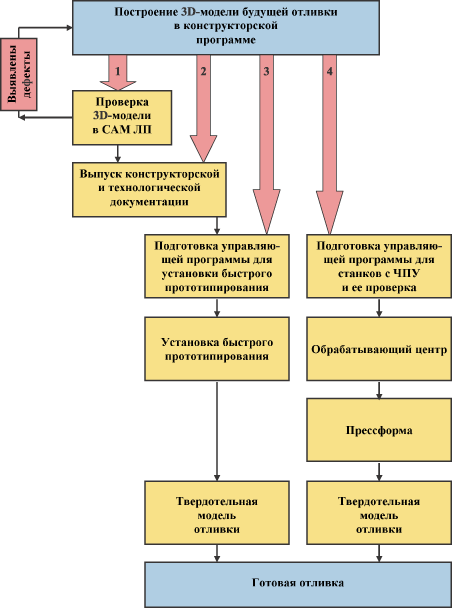

Современный подход к разработке технологического процесса получения качественных отливок методом ЛВМ основан на интенсивном использовании компьютерной техники, необходимого программного обеспечения и технологического оборудования на всех циклах отработки. На рисунке представлена схема технологической цепочки получения качественной отливки с использованием современных технологий.

Рабочее место технолога-литейщика оснащается мощной компьютерной техникой для работы с современными конструкторскими программами твердотельного моделирования (Unigraphics, ProEngineer, Autodesk Inventor

Подготовив несколько вариантов трехмерных моделей отливок, технолог-литейщик проверяет их в системе автоматизированного моделирования литейных процессов (Magmasoft, ProCast, LVMFlow и др.) для визуализации процесса заполнения формы металлом и последующего затвердевания, а также для выявления мест образования усадочных дефектов, горячих и холодных трещин

В зависимости от сложности получаемой отливки поиск оптимальной конструкции ЛПС — например, с помощью САМ ЛП LVMFlow — занимает не более двух недель. При этом участие технолога-литейщика сводится к минимуму: ему остается лишь задать параметры моделирования и, после того как программа самостоятельно проведет расчет и подготовит результаты для просмотра, выбрать оптимальный вариант.

Затем трехмерная модель передается технологу-программисту, который подготавливает управляющую программу для станка с ЧПУ или устанавливает быстрое прототипирование. Обычно для этих целей используются те же конструкторские программы с добавлением модуля ЧПУ. Например, Unigraphics и ProEngineer уже имеют встроенный ЧПУ модуль, а для Autodesk Inventor требуется дополнительная программа SolidCAM, которая полностью интегрируется в среду Autodesk Inventor.

На сегодняшний день разработаны и апробированы на практике два варианта (в зависимости от сложности отливок) автоматизации технологической цепочки — от создания чертежа детали до получения качественной отливки (см. таблицу).

| Применение | Простые отливки | Сложные отливки | ||

|---|---|---|---|---|

| Мелкосерийное производство | Единичное производство | Мелкосерийное производство | ||

| Конструкторское ПО: | ||||

|

Да | Ограничено | Ограничено | |

|

Да | Да | Да | |

| Технологическое ПО: | ||||

|

Да | Ограничено | Ограничено | |

|

Да | Да | Да | |

| Установки быстрого прототипирования | Нет | Да | Нет ⁄ Да | |

| Обрабатывающие центры | Да | Да | Да | |

Первый вариант, построенный на недорогом программном обеспечении Autodesk Inventor Series + SolidCAM + LVMFlow, позволяет успешно решать повседневные задачи и подходит большинству предприятий, применяющих метод ЛВМ. Второму варианту, ядром которого является мощная конструкторская программа Unigraphics + LVMFlow, по плечу проблемы абсолютно любой сложности, в том числе решаемые на оборонных предприятиях.

Однако, вне зависимости от применяемой конструкторской программы, сквозная цепочка «технолог-литещик — технолог-программист», использующая единую оболочку, позволяет в кратчайшие сроки отрабатывать технологию получения качественной отливки.

Скачать статью в формате PDF — 238.7 Кбайт |