Главная » CADmaster №2(37) 2007 » Машиностроение К вопросу о совершенствовании парка станков с ЧПУ

В условиях перманентного дефицита ресурсов естественным способом совершенствования производственной базы, на первый взгляд, является модернизация имеющегося оборудования. Для станков с ЧПУ производства 70−90−х годов прошлого века это означает замену системы ЧПУ. К тому же современные УЧПУ отечественного производства и стоят относительно недорого — всего 80−100 тысяч рублей. Но замена одного только УЧПУ не способна решить проблему совершенствования производственного процесса, в том числе — повысить эксплуатационную надежность станка. Этого можно достичь только путем комплексной замены УЧПУ привода, измерительной системы и устройств электроавтоматики. Проведение столь значительных работ без среднего (а лучше капитального) ремонта вряд ли можно признать целесообразным. Однако даже если осуществлять такой ремонт собственными силами, затраты возрастут в 3−5 раз, а стоимость работы составит 70−80% от стоимости нового станка.

Кроме того, глубокая модернизация на месяцы выводит станок из эксплуатации и вызывает необходимость проведения целого комплекса дополнительных мероприятий, требующих таких же значительных временных и материальных затрат, как и при установке нового оборудования. К этим мероприятиям, в частности, относятся:

- освоение модернизированного станка наладчиками и операторами;

- освоение модернизированного станка инженерами-электронщиками и другим обслуживающим персоналом;

- освоение модернизированного станка технологами-программистами;

- переработка всего имеющегося архива управляющих программ (УП) и др.

А что получается в итоге? Зачастую после глубокой модернизации станка заметного повышения его производительности не происходит. В чем же дело? А в том, что потребитель получил новый станок с технологическими возможностями старого! Он снимает столько же стружки и с той же скоростью. Поэтому глубокую модернизацию следует проводить только в тех редких случаях, когда она технически и экономически обоснована. Кампания же по замене УЧПУ на имеющемся парке станков с ЧПУ, скорее всего, будет малоэффективной, а то и затратной.

По глубокому убеждению авторов, для большей части станков, проработавших на предприятии 10−20 лет, существует только одна альтернатива: либо малая модернизация, либо замена на новые.

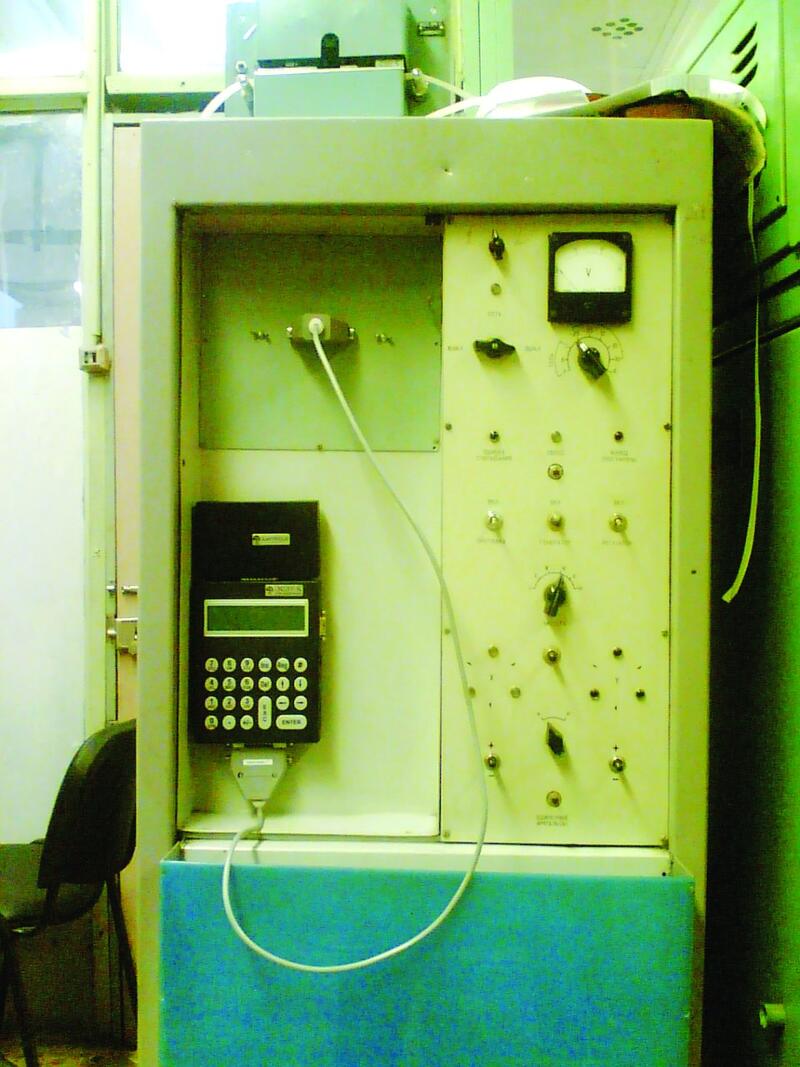

Малая модернизация предусматривает замену лишь тех узлов, которые заметно усложняют жизнь станочникам, обслуживающему персоналу и технологам-программистам: отдельных элементов электроавтоматики, некоторых плат УЧПУ и, конечно же, перфоленточных устройств ввода и вывода (рис. 1).

Такая модернизация имеет весомые преимущества:

- при небольших затратах (15−30 тысяч рублей) позволяет достичь практически тех же результатов, что и глубокая модернизация;

- выполняется без вывода станка из производственного процесса;

- не предусматривает переподготовки кадров;

- не требует переработки архива УП.

Среди производственников нет противников внедрения новых станков. Здесь основной сдерживающий фактор — финансы. Увидев цену современного нового оборудования, руководители часто впадают в уныние, предпочитают проводить глубокую модернизацию старого. И допускают ошибку… Прежде всего потому, что не учитывают, во-первых, технологические возможности новых станков и, соответственно, их экономическую эффективность, а во-вторых, весьма значительные расходы на внедрение новых технологий при глубокой модернизации.

Затраты времени и денег на переподготовку кадров и переработку архива УП оправданы только при внедрении новых станков. Тем более что эти затраты рассчитаны на большую перспективу. Никакой старый станок, подвергнутый глубокой модернизации, не прослужит 20 лет, как его предшественник. А для нового такой срок вполне реален (конечно, при условии, что за эти годы в практику работы отечественных предприятий не войдет более регулярная замена технологического оборудования). И не нужно будет платить дважды.

Хотя новейшее оборудование пока еще в несколько раз дороже стоимости глубокой модернизации, следует помнить, что оно обладает технологическими возможностями XXI века. Как показывает опыт ряда предприятий, один современный станок может заменить до 5−6 старых. А это — огромная экономия производственной площади, многократное сокращение штата станочников и обслуживающего персонала, что сегодня, в условиях дефицита квалифицированных кадров, может служить основным аргументом в пользу внедрения новых станков. И, наконец, только современная техника может привлечь молодежь к освоению специальностей станочника, специалиста по обслуживанию, а также технолога-программиста.

Таким образом, наиболее эффективный путь развития станочного парка — это оптимальное сочетание малой модернизации и замены старых станков на новые.

В ближайших номерах мы подробнее расскажем о современном станочном оборудовании, предназначенном для решения разнообразных технологических задач на производстве.

к.т.н.,

директор ООО «АЗиК»

Тел.: (495) 440−0024

E-mail: azik@orc.ru

Андрей Благодаров

CSoft

Тел.: (495) 069−4488

E-mail: blag@csoft.ru

Скачать статью в формате PDF — 165.9 Кбайт |