Главная » CADmaster №1(31) 2006 » Машиностроение Приложение для TechnologiCS — развиваем функции планирования

Работе системы TechnologiCS при автоматизации процессов технической подготовки производства посвящено уже немалое число публикаций — их авторы разъясняют практические приемы решения самых разнообразных задач, связанных с конструкторской и технологической подготовкой производства. Мы же попробуем в этой статье представить модель взаимодействия коммерческого подразделения предприятия (служб маркетинга, логистики), а также плановых и производственных служб при составлении и корректировках производственных планов, а также при последующей работе с ними.

Воплотить эту идею удалось благодаря одной из самых сильных сторон системы TechnologiCS: каждая из перечисленных служб может непосредственно использовать информацию, которая появилась на этапах конструкторско-технологической подготовки и составила основу БД TechnologiCS. Кроме того, система предоставляет возможность обработки этой информации с помощью внешних приложений, которые в полной мере позволяют учесть особенности работы плановых и производственных служб конкретного предприятия.

На базе прототипа представляемой методики создано решение, предложенное специалистами компании «ТехноЛогика» при внедрении TechnologiCS в планово-производственных подразделениях ОАО «Днепротяжмаш».

Проблема формирования производственной программы, где были бы учтены многочисленные факторы, влияющие на ход ее выполнения (приоритет выполнения заказов, реальное состояние оборудования и его загрузка, сменность работы, обеспечение заготовками

Впрочем, будем реалистами. Предприятия хотят выжить, развиваться, и вряд ли будет справедливым упрекать их руководителей, практикующих подобную систему «ручного управления производством». А система TechnologiCS может оказаться при составлении производственных планов самым настоящим спасательным кругом.

Для начала определимся с информацией, влияющей на формирование производственных планов, — она непременно должна присутствовать в TechnologiCS:

- справочники оборудования с привязкой к конкретным производственным единицам (цехам, участкам);

- справочник работников — с привязкой к станкам;

- настроенный список технологических замен для каждой из групп оборудования;

- полный технологический процесс (ТП). Чтобы верно подсчитать потребность в различных ресурсах, технологический процесс должен быть прописан с высокой степенью детализации;

- информация о фактически выполненных работах по всем заказам, запланированным к изготовлению.

В общем случае можно предположить, что на предприятии существует некая компьютерная система (как правило, в рамках другой системы — финансово-бухгалтерской), где собрана информация о заказах, контрагентах, поступивших предложениях

Огромное большинство систем автоматизации, представленных сегодня на рынке, имеют встроенные средства записи в базы данных через внешний интерфейс, при этом задействуются так называемые функции API. Используя эти функции, компания «ТехноЛогика» разработала надстройку (модуль) к системе TechnologiCS, с помощью которой удалось сделать более гибким и функциональным процесс составления и корректировки производственных планов. Добавим, что этот процесс осуществляется в едином информационном пространстве предприятия.

С точки зрения организации единой информационной среды наиболее верным представляется способ, при котором используется некое приложение для ввода и синхронизации данных, благодаря чему информация о заказе одновременно заносится в необходимые базы данных. Вариантом решения может быть считывание информации из базы данных, в которую информация о вновь поступивших заказах уже внесена.

Применительно к системе TechnologiCS последовательность автоматически выполняемых действий (с использованием единого интерфейса для ввода информации о новых заказах, а также функций API) выглядит так:

- Основные данные по заказу и его дополнительные реквизиты добавляются в номенклатурный (если он есть) и производственный справочники. При этом могут производиться проверки справочников на предмет наличия и полноты реквизитов (если, к примеру, отсутствует контрагент, дополняется справочник «Контрагенты»

и т.д.). - В номенклатурные справочники вносится номенклатура из спецификации заказа.

- В справочнике «Перечень ПСп» добавляется новая производственная спецификация — ПСп (одна или несколько). Если одна и та же номенклатура планируется к выполнению в течение нескольких месяцев, создается новая ПСп (например, по шаблону ЗАКАЗ_ПС_ММГГГГ).

- К ПСп добавляется спецификация заказа (создается так называемый перечень ПСп) с датами начала и окончания изготовления.

- К каждой позиции перечня ПСп добавляются параметры.

- К заказу добавляются все его ПСп.

По завершении этих операций мы получим в системе TechnologiCS полную информацию о структуре заказа. Кроме того, при необходимости параллельно с передачей информации в TechnologiCS те же данные заносятся в финансово-бухгалтерскую систему (либо формируется транзитный файл). Ну и, естественно, дополнится портфель заказов в модуле «Расчет планов».

На этом этапе важно отлаженное взаимодействие коммерческих, технических и производственных служб — только так можно определить более или менее реальные сроки изготовления заказа. Для точного определения сроков была бы нужна технологическая информация, а ее на стадии заключения договора, как правило, нет.

Далее конструкторско-технологические службы прорабатывают заказ, передавая свою часть информации в базу данных TechnologiCS.

После этого всё готово к выполнению расчетов для составления производственной программы.

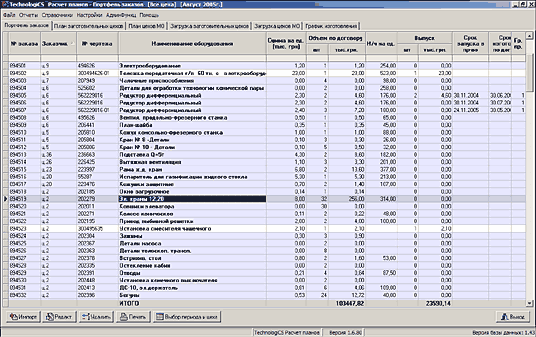

Первым делом определяем предварительный перечень заказов, включаемых в план текущего месяца. Система автоматически проставляет признаки на тех изделиях, которые включены в план производства, а у пользователя есть возможность изменить получившийся список вручную, проставляя либо убирая признак напротив любого изделия. Как правило, эту работу выполняют плановые подразделения, которые затем проверяют предварительный план на предмет соответствия запланированных нормочасов и мощности цеха (участка).

Для заказов с длительным циклом изготовления предусмотрена возможность формирования плана нескольких периодов.

Вся информация о технологии изготовления, используемая при дальнейших расчетах, напрямую поступает из БД TechnologiCS.

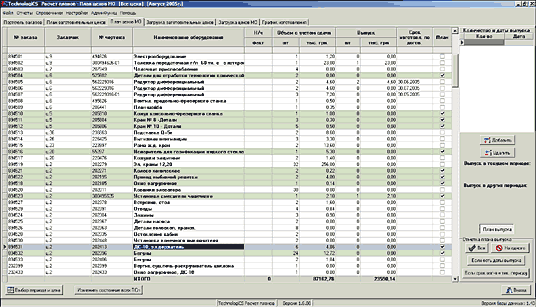

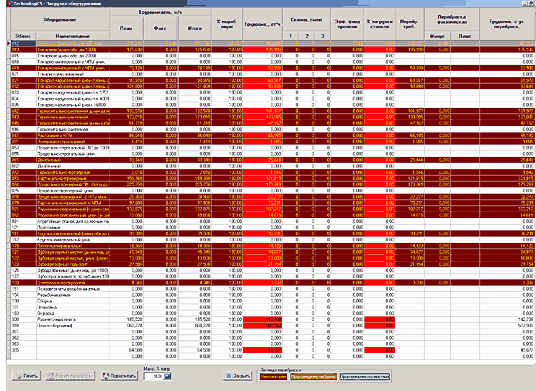

Следующий шаг представляет собой расчет загрузки с выводом информации во внешний файл (MS Excel) либо построение предварительного графика с возможностью моделирования различных режимов работы как отдельных единиц оборудования, так и цеха в целом.

Во втором случае оборудование, по которому зафиксировано превышение относительно нормативной мощности, автоматически выделяется. Повторный расчет происходит уже с учетом списка оборудования, на которое может быть заменено перегруженное. В результате на экране отображается информация, дающая представление о возможности выполнить запланированные заказы на имеющемся оборудовании при соблюдении оговоренных графиков работы.

Затем необходимо принять решения, позволяющие скорректировать перегрузку оборудования. Здесь требуется продумать возможности изменения максимального процента загрузки или выработки норм, изменения количества смен, исключения заказа из выполнения в текущем периоде, переноса в другой цех

При необходимости в информацию вносятся соответствующие коррективы после чего данные синхронизируются. Затем опять строится загрузка — и так до получения приемлемых показателей.

Коротко перечислим результаты использования модуля автоматизированного расчета загрузки оборудования:

- подтверждение возможности изготовления на имеющемся оборудовании заказов по плану месяца — как на этапе формирования плана, так и при включении в производственную программу внеплановых заказов. Таким образом план соотносится с мощностями цеха;

- определение «узких мест» в списке оборудования;

- возможность перераспределить работы с перегруженного оборудования;

- максимально сбалансированная производственная программа.

Следует учитывать и другой немаловажный фактор, прямо влияющий на правильность построения планов: своевременное отражение в TechnologiCS информации о фактически выполненных работах. Технология эта достаточно отработана и не вызывает особых сложностей, поэтому здесь нет необходимости останавливаться на ней более подробно. Отмечу только, что в новейшей версии системы (TechnologiCS 4.34) реализован механизм работы со штрих-кодами, существенно упростивший процесс ввода в систему большого количества данных (а оформление фактического изготовления безусловно предполагает работу с существенными объемами информации):

Итак, мы получили производственную программу, сбалансированную по суммарным показателям с реальными возможностями цеха. Тем не менее, столь общие цифры не всегда позволяют достоверно судить о возможности своевременного изготовления того или иного заказа, а в итоге и обо всей производственной программе месяца. Для таких случаев предусмотрена возможность построения графиков изготовления, основанных на алгоритме диаграммы Ганта. Графики можно формировать как на отдельный заказ, так и на группу заказов (план месяца). Алгоритм построения учитывает следующие факторы, влияющие на очередность работ и их распределение по станкам:

- структура изделия, технология изготовления, временные нормы;

- состояние станочного парка, сменность его работы;

- информация о фактическом изготовлении;

- срок окончания изготовления заказа.

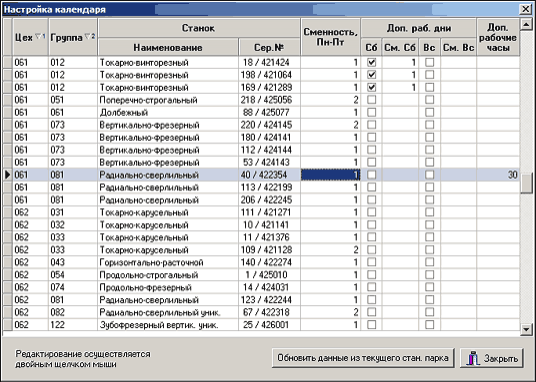

Кроме того, пользователь может произвести расчет по так называемым базовым деталям (исключив из расчета мелкие детали и указывая граничное значение нормочасов), учесть время на перемещение заготовок по маршруту, настроить календарь работы оборудования — с возможностью изменять и дополнять исходные данные (например, назначить работы в выходные дни либо указать дополнительное время работы оборудования).

В результате этих расчетов определяются сроки начала выполнения каждой операции, которые при необходимости возвращаются в TechnologiCS и используются для оперативного планирования работ в цехе. Сопоставив график загрузки оборудования с более детальной информацией из диаграммы Ганта, можно корректировать производственную программу.

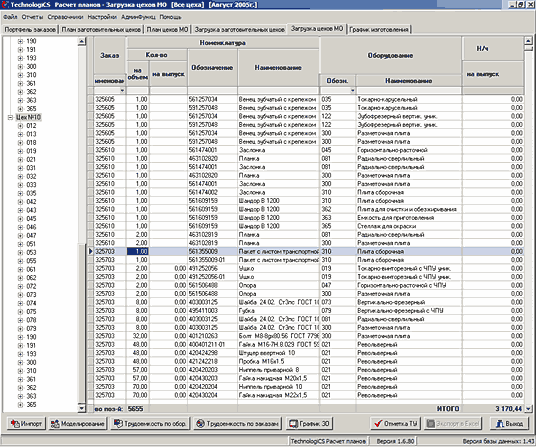

Представленная методика применима как для механических, так и для заготовительных цехов. Для работы с планом каждого цеха определена отдельная закладка в главном окне модуля. Необходимо лишь выполнить предварительную настройку справочника цехов TechnologiCS, установив на каждом из них соответствующий признак.

Дальнейшие действия связаны с синхронизацией данных, полученных после построения производственных планов: требуется обеспечить соответствие между состоянием ПСп в TechnologiCS («В производстве», «Отложено», «Выполнено») и рассчитанным планом. Такие действия можно выполнить в автоматизированном режиме непосредственно из модуля «Расчет планов».

Таким образом, пользователь работает с достаточно целостной надстройкой, никоим образом не дублирующей функции системы TechnologiCS, но существенно расширяющей ее возможности в плане совместного использования с другими автоматизированными системами.

ООО «ТехноЛогика»

(Днепропетровск)

Тел.: +38 (0562) 31−3302

E-mail: ten@t-logic.com.ua

Скачать статью в формате PDF — 446.3 Кбайт |