Главная » CADmaster №2(22) 2004 » Машиностроение Наш паровоз вперед летит!

Наметившийся экономический подъем стал мощным стимулом к появлению на многих предприятиях России систем комплексной автоматизации проектирования сложных технических объектов. Выбирая передовое программное обеспечение, предприятие получает высокофункциональные качественные инструменты для конструирования и расчета изделий.

Каким образом освоение новых инструментов и возможностей происходит в конструкторских подразделениях ОАО «Коломенский завод» рассказывают сотрудники этих подразделений и специалисты компании CSoft, специализирующейся на поставках и внедрении передовых отечественных и зарубежных технологий САПР.

Освоение и внедрение систем трехмерного проектирования

Для перехода к трехмерному проектированию ведущие конструкторские подразделения Коломенского завода — УГКЛ (Управление главного конструктора по локомотивостроению, руководитель — А.В. Подопросветов) и УГКМ (Управление главного конструктора по машиностроению, руководитель — В.А. Рыжов) — были оснащены САПР Solid Edge и Unigraphics. Обе системы русифицированы и используют мощное ядро геометрического моделирования Parasolid. Это гарантирует полную совместимость геометрических моделей между системой среднего уровня Solid Edge и системой высокого уровня Unigraphics, а также сохранение ассоциативности и возможности автоматического обновления деталей и сборок в обоих направлениях. К примеру, в Solid Edge существует возможность оформить чертеж модели, созданной в Unigraphics. Изменения в модели Unigraphics автоматически обновят чертеж в Solid Edge. Другой пример: модель, созданная в Solid Edge, может быть использована в модулях Unigraphics для получения управляющей программы обработки на станке с ЧПУ, а изменение модели в Solid Edge приведет к автоматическому обновлению программы обработки.

Комментируют специалисты УГКЛ:

Системы автоматизированного проектирования используются в УГКЛ уже более 10 лет — в основном это «КОМПАС» и рабочие места ElectriCS (разработка компании Consistent Software, предназначенная для проектирования электрооборудования). По объективным причинам большая часть проектных работ выполняется в двумерных редакторах. Большие наработки в 2D-системах (библиотеки элементов, чертежи узлов и многое другое) могут без особых изменений использоваться в новых проектах.

В то же время научно-технический прогресс и развитие рыночных отношений диктуют необходимость перехода к использованию передовых возможностей информационных технологий. А это подразумевает создание электронной модели разрабатываемого изделия, повышение уровня инженерного и технологического анализа, формирование управляющих программ для станков с ЧПУ и применение автоматизированных систем управления проектом.

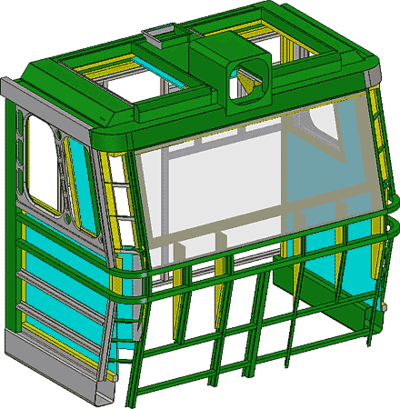

В отделе кузова при освоении системы Solid Edge была сформулирована четко и внятно представленная программа: разработать в процессе изучения системы сборочную модель кабины тепловоза 2ТЭ70. Поставленная задача выполняется силами сотрудников отдела и близка к завершению. На рис. 1 представлено текущее рабочее состояние разрабатываемой сборочной модели. Вот ее технические характеристики на сегодня:

| Количество компонентов, шт. | 224 |

| Количество оригинальных моделей, шт. | 213 |

| Количество подсборок (всего), шт. | 11 |

| Количество оригинальных подсборок, шт. | 11 |

| Уровень вложенности | 5 |

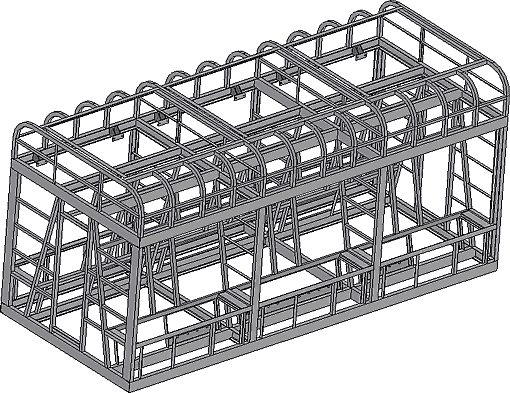

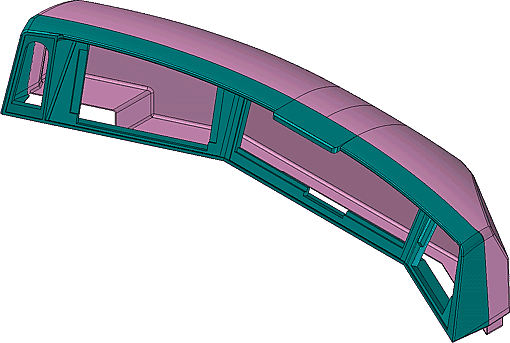

В том же исполнении была разработана сборочная модель каркаса корпуса охлаждающего устройства для дизельных электростанций (рис. 2). Для начала результат просто отличный: появляется возможность поделиться знаниями с коллегами, накапливается опыт и задел для последующих этапов, когда потребуется переходить от пробы пера к более сложным задачам, конечной целью которых станет создание единой модели проекта. Понадобятся соответствующая постановка задачи и параллельная (коллективная) работа специалистов разных подразделений над моделью изделия. Но прежде всего необходимы сами специалисты, которым можно поставить такую задачу. Следовательно, проблема номер один — вырастить их, обучить и подготовить…

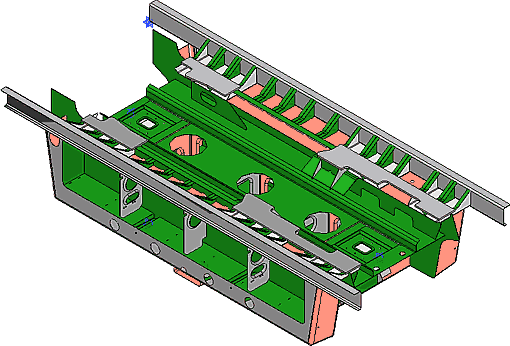

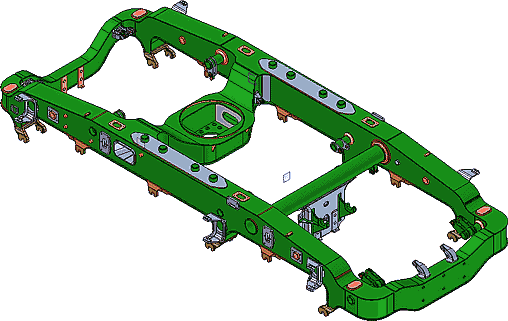

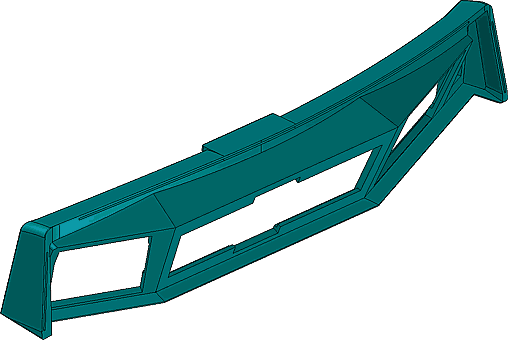

На первом этапе освоения системы моделирования серьезный задел был сформирован и в бюро компоновки. При создании единой электронной модели проектируемого изделия именно этому бюро предстоит стать ведущим звеном в получении, обработке и размещении информации, поступающей от конструкторских подразделений всего предприятия в виде моделей системы Solid Edge или Unigraphics. На рис. 3 представлена разработанная в Solid Edge сборочная модель средней секции рамы кузова.

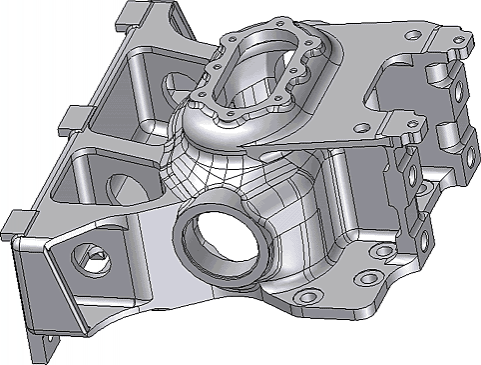

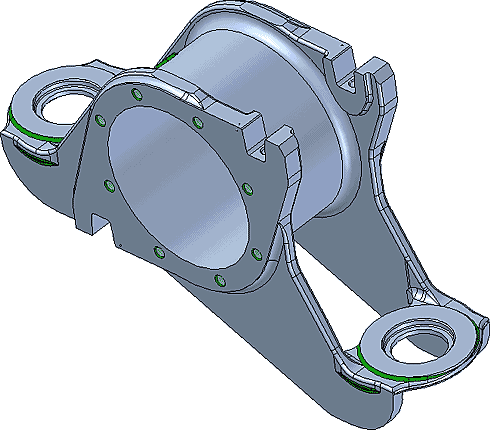

В отделе локомотивных тележек были выбраны наиболее сложные и трудоемкие из деталей, изготавливаемых литьем: шкворневая опора (рис. 4), корпус буксы (рис. 5) и кронштейн (рис. 6). Объем конструкторской документации соответственно составлял на опору — три листа формата А1, на корпус буксы и на кронштейн — по одному листу формата А2×3. Следует, кстати, отдать должное оформлению не только этих чертежей, но и всей остальной документации, с которой довелось работать в дальнейшем. Наибольших усилий потребовала опора — начиная с чтения и осмысливания чертежа, чтобы почувствовать саму конструкцию. Ну и, конечно, пришлось потрудиться над построением переходных литейных поверхностей. Остальные детали оказались несколько проще, однако и здесь хватало сюрпризов, которые пришлось обходить с помощью разного рода возможностей и нюансов системы твердотельного моделирования.

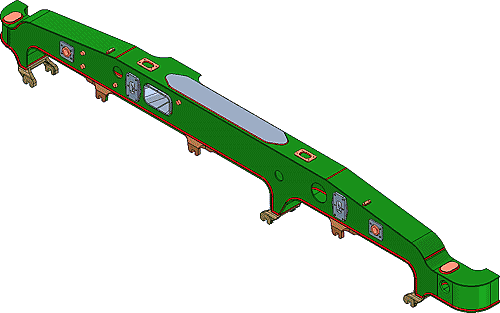

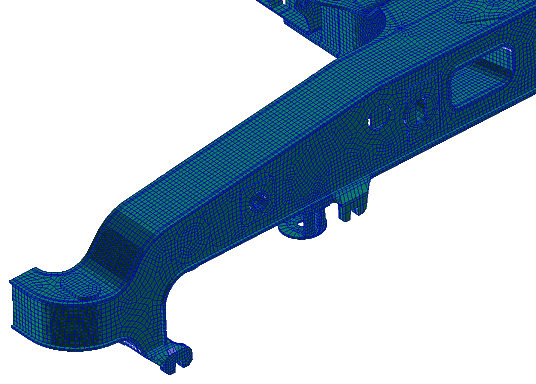

Сборочная модель верхнего уровня «Тележка» сочетает в себе две основные сборочные модели: «Рама тележки» (рис. 7) и «Колесная пара». В состав рамы тележки входят приведенная на рис. 8 сборочная модель боковины, а также модель кронштейна, а в состав колесной пары в подсборке «Букса» включен уже упоминавшийся корпус буксы (на рис. 9 он сделан прозрачным — для лучшего обозрения внутреннего набора деталей подсборки). Модели сборок и их компонентов разработаны в системе твердотельного моделирования Solid Edge V12 (эту версию планируется вскоре обновить на V15). Все модели максимально детализированы — это позволило продемонстрировать возможности системы при работе с большими объемами информации. Используемый компьютер имел следующие характеристики:

- операционная система Windows 2000, Service Park 4;

- процессор Intel Pentium IV, CPU 1,4 ГГц;

- ОЗУ — 512 Мб;

- видеокарта NVIDIA Quadro DCC, 64 Мб.

Чтобы дать представление о законченной сборочной модели, приведем некоторые из ее технических характеристик:

| Количество компонентов, шт. | 3896 |

| Количество оригинальных моделей, шт. | 234 |

| Количество подсборок (всего), шт. | 199 |

| Количество оригинальных подсборок, шт. | 60 |

| Уровень вложенности | 6 |

| Вес сборки, кг | 13827,42 |

| Трудоемкость, чел./месяц | 1 |

Приведенные выкладки позволяют объективно судить о возможностях системы твердотельного моделирования Solid Edge по соотношению «оборудование/размер модели».

Рендеринг, то есть получение высококачественных фотореалистичных изображений формата А0 (рис. 10), был выполнен в системе Unigraphics NX, которая без проблем восприняла разработанные в системе Solid Edge геометрические модели, еще раз подтвердив полную совместимость этих систем.

Разработанные модели как деталей, так и сборок — существенная основа для дальнейших работ по наращиванию единой модели проекта и созданию недостающих компонентов. А самое главное — это фундаментальный набор информации для первого этапа классической цепочки CAD/CAM: Модель ← Конструкторская документация ← Компоновка ← Анализ ← Подготовка производства ← Станки с ЧПУ. Именно в соответствии с этим алгоритмом была выстроена разработка сборочной модели рамы тележки.

Заметим, что для пользователя, который формирует сборочные модели такой сложности, желателен компьютер с характеристиками вдвое лучше перечисленных нами чуть выше. Понадобится и соответствующее программное обеспечение: сборки больших размеров предпочтительно создавать в системе Unigraphics NX. Вот почему после решения проблем с подготовкой квалифицированных специалистов основной задачей становится приобретение дополнительных рабочих мест (лицензий), комплектуемых более мощной и современной аппаратурой…

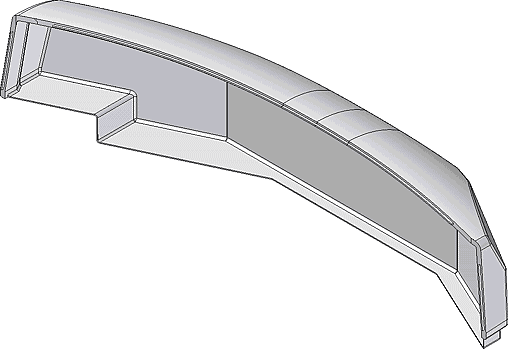

Интерес к системе Solid Edge проявили и сотрудники соседних подразделений. В частности, к специалистам CSoft обратились сотрудники отдела монтажа электрооборудования. Речь шла о двух сопрягающихся подсборках: приборной панели машиниста (основная деталь — панель) и закрытии (основная деталь — крышка). Модель панели (рис. 12) была разработана в системе Solid Edge V15 (эта версия появилась в начале февраля 2004 года) довольно оперативно, за несколько дней — и представлена заказчику вместе с появившимися в процессе работы вопросами и замечаниями по конструкторской документации. Пока эти вопросы решались, была разработана и модель крышки (рис. 13). Поскольку обе конструкции имеют на стыке общую базу, моделирование проводилось по принципу «проектирование сверху», что позволило создать параметрическую сборочную модель. Любые изменения геометрии общей базы автоматически корректируют геометрию моделей как панели, так и крышки. Полученная сборочная модель (рис. 11) позволила максимально точно сформировать стык деталей. Разработанные модели деталей и сборки вместе с предложениями и замечаниями были переданы заказчику в формате Parasolid.

Комментируют специалисты УГКЛ:

В плане 3D-моделирования систему Solid Edge мы бы назвали одной из лучших. Интерфейс продуман и удобен, развитые инструментальные возможности моделирования позволяют создавать параметрические модели, перед которыми пасуют другие системы.

Современные требования к рабочему месту машиниста локомотива, к дизайну и эргономике кабины и пульта требуют создавать сложные по геометрии объемные формы. Система моделирования Solid Edge существенно упрощает процесс проектирования, позволяет вовремя выявить ошибки и оценить внешний вид изделия. При проектировании пульта управления магистрального грузового тепловоза 2ТЭ70 была использована программа Solid Edge, которая сейчас внедряется на нашем предприятии. Совместно со специалистами компании CSoft мы запроектировали в 3D несколько наиболее сложных моделей пульта, позволивших уже на этом этапе выявить погрешности форм и стыковых узлов. Польза этой программы очевидна, однако для ее по-настоящему широкого внедрения требуется организация системного обучения конструкторов.

Очень благоприятное впечатление произвела работа Solid Edge с деталями из листового металла. Учитывая простоту передачи данных из этой системы в Unigraphics, стало возможным быстро получать развертки деталей любой сложности. Кроме того, Solid Edge выгодно отличается от аналогичных систем средствами работы с трубопроводами и электрическими кабелями.

Инженерный анализ — расчеты на прочность, кинематика, динамика, термодинамика

С конца октября 2003 года на ОАО «Коломенский завод» работает программное обеспечение, разработанное MSC.Software Corporation — бесспорным лидером в области создания программ виртуального моделирования процессов деформирования твердотельных объектов. ПО MSC.FEA включает конфигурированные под конкретную расчетную проблему модули MSC.Patran и MSC.Nastran, что обеспечивает наилучшее соотношение «стоимость/эффективность» каждого рабочего места. В единой среде графического интерфейса пре- и постпроцессора MSC.Patran пользователь может формировать задачи, осуществлять их расчет и обрабатывать результаты, что существенно снижает требования к подготовке расчетчика и упрощает внедрение программных комплексов моделирования. MSC.FEA предназначен для эффективного решения задач общей прочности (в линейной и нелинейной постановках), динамики, оптимизации конструкций, задач теплопередачи. Широчайшие возможности и надежность решателя MSC.Nastran делают этот продукт эффективным инструментом расчетчика, обеспечивающего процесс разработки современных конструкций.

Специальные модули CAE Solid Modeling, Parasolid и ASIC Access позволяют без потерь импортировать в расчетную среду геометрию, подготовленную в современных системах твердотельного моделирования, а также редактировать ее. На предприятии используется и еще один пакет для углубленного инженерного анализа — MSC.Marc, эффективно решающий прочностные задачи с учетом геометрической и физической нелинейности (контактные задачи, упруго-пластическое деформирование

Комментируют специалисты УГКЛ:

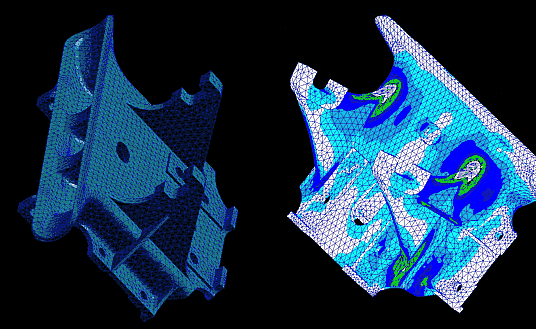

При содействии специалистов CSoft создана модель тележки грузового тепловоза и модель пульта машиниста для этого же тепловоза, в работе находится модель кабины. На основе трехмерной геометрии рамы тележки нового грузового тепловоза 2ТЭ70 разрабатывается ее конечно-элементная математическая модель для расчета на статическую и циклическую прочность, выполнен прочностной анализ кронштейнов подвески тяговых электродвигателей и элементов рычажной передачи тормоза.

Достаточно детализированная (порядка 300 тысяч узлов) конечно-элементная модель рамы тележки 2ТЭ70 находится в стадии завершения. Все силовые кронштейны, входящие в ее состав, уже рассчитаны на прочность. Безусловно, наличие 3D-геометрии существенно упростило нам задачу и сэкономило время. Геометрия в формате Parasolid передается в MSC.Patran корректно, без потерь. Мы очень признательны сотрудникам CSoft за проделанную работу.

Создание электронного архива

Комментируют специалисты УГКЛ, работающие с электронным архивом:

При создании новых моделей используются многие конструктивные детали серийных локомотивов, но вся документация по этим локомотивам выполнена на бумаге. При создании электронного архива мы столкнулись с проблемой улучшения качества отсканированных изображений. Используя программы Spotlight и RasterID, удалось удалить «мусор», избавиться от перекосов, восстановить линии, то есть в буквальном смысле подарить чертежам вторую молодость. Лучших программ для работы со сканированными изображениями мы не встречали.

УГКМ: работы, проблемы, планы

Рассказывает начальник бюро отдела автоматизации и вычислительной техники САПР УГКМ Евгений Крикунов:

Хороший двигатель не создать без исследовательских и конструкторских работ, но его не создать и в отсутствие производства, отвечающего современным требованиям науки и техники.

Масштабное внедрение информационных технологий началось в УГКМ полтора года назад. Эти технологии призваны сократить цикл разработки изделий, повысить технический уровень разработок, обеспечить четкое взаимодействие разных подразделений при проектировании, доводке и изготовлении двигателей или других изделий на их основе. На более отдаленную перспективу запланирован переход к безбумажной технологии документооборота.

Определились и основные составляющие информационной системы УГКМ, создаваемой на основе локальной вычислительной сети:

- система автоматизированного проектирования (САПР):

- подсистема расчетных задач (расчеты на прочность, расчеты рабочего процесса

и т.д.); - подсистема 3D-моделирования;

- подсистема разработки рабочих чертежей;

- подсистема расчетных задач (расчеты на прочность, расчеты рабочего процесса

- система автоматизации технического документооборота (TDM):

- подсистема управления документами электронного архива;

- подсистема управления данными о проектах/изделиях;

- подсистема маршрутизации документов и работ;

- система ввода-вывода чертежей и другой бумажной документации;

- автоматизированная система управления испытаниями и доводкой двигателей, агрегатов и узлов;

- система ведения организационно-распорядительной документации (канцелярия).

Поиск базовой САПР

Полтора года назад УГКМ располагал рабочими местами САПР «КОМПАС-График». Учитывая необходимость тесного сотрудничества со смежным подразделением (Управление главного конструктора по локомотивостроению), которое имеет в этой программе серьезные наработки, было решено в качестве базовой подсистемы разработки чертежей остановиться именно на этой САПР. Вместе с тем следовало решить проблему внедрения таких технологий, которые существенно ускорили бы процесс проектирования и доводки двигателей. После изучения рынка и встреч с ведущими специалистами выбор был сделан в пользу Unigraphics — современной мощной CAD/CAM/CAE-системы, сочетающей традиционные принципы геометрического моделирования с возможностями параметрического проектирования.

Unigraphics позволяет создать полную электронную модель двигателя внутреннего сгорания (ДВС), но предприятие, как правило, может оснастить такой САПР далеко не каждое рабочее место конструктора. Выход — в совместном использовании системы высокого уровня Unigraphics и системы среднего уровня Solid Edge. Выбор САПР Solid Edge был для Коломенского завода бесспорным и однозначным: оба продукта созданы одним разработчиком — фирмой UGS, а связка «Solid Edge — Unigraphics» обеспечивает сохранение ассоциативности и возможности автоматического обновления как отдельных деталей, так и сборок в обоих направлениях.

Приобретение лицензий, обучение и пилотный проект

Рассказывает Евгений Крикунов:

Наше предприятие заключило с компанией CSoft договор, согласно которому, в частности, для УГКМ были приобретены три «плавающих» лицензии Solid Edge. Выбор компании далеко не случаен: CSoft предлагает современные программные разработки Consistent Software, а кроме того в ее активе успешные внедрения проектов различной сложности.

Остановлюсь на проблемах внедрения САПР. Освоение нового всегда требует немалых усилий — при том что текущую работу никто не отменяет. И здесь наши партнеры из CSoft оказали нам значительную помощь. Обучение конструкторов было организовано на рабочих местах и с учетом нашей специфики. Уровень подготовки конструкторов неодинаков, но, несмотря на это, основы работы в Solid Edge успешно освоены всеми. Оценили пользователи и множество преимуществ программы. Назову лишь важнейшие:

- удобное ленточное меню выполнения операции;

- показ контура при выборе функции Закраска и контур;

- среда Сварная деталь;

- возможность создания упрощенной детали;

- подсвечивание ошибок при создании эскиза;

- создание семейства деталей;

- понятный механизм позиционирования детали в сборке;

- запоминание связей, наложенных на деталь в сборке, и применение их к новой детали, вставляемой в сборку;

- замена детали в сборке при сохранении связей;

- авторазнесение элементов сборки;

- упражнения, встроенные в программу;

- показ детали (сборки) в Проводнике Windows при выборе функции Эскиз страниц;

- возможность использования элементов одного эскиза при выполнении нескольких операций;

- возможность экспорта и импорта файлов многих форматов, используемых другими системами САПР;

- возможность использования результатов расчета в MS Excel для построения трехмерных сплайнов (табличная кривая).

Добавим к сказанному возможность в любой момент вернуться к редактированию каждого шага построения, а также то, что в Solid Edge очень редко случаются сбои при построении сложных скруглений (этим система выгодно отличается от многих программ аналогичного назначения)…

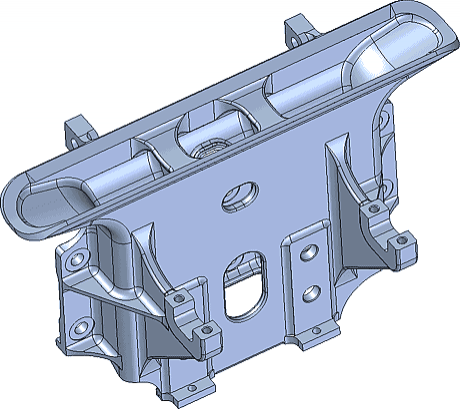

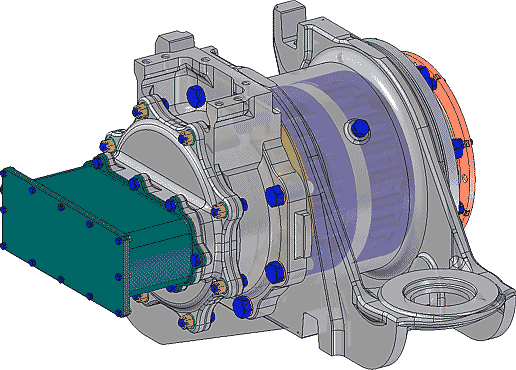

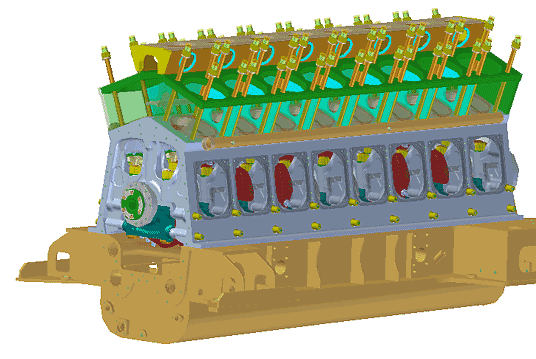

Пилотным проектом стало проектирование в Solid Edge и Unigraphics трехмерных деталей и узлов дизель-генератора, а затем создание в Unigraphics полной цифровой модели: этот дизель-генератор является базовым для разработки перспективных модификаций локомотивных двигателей.

Специалистами CSoft была открыта «горячая линия» технической поддержки конструкторов. К работе с Solid Edge приступили все подразделения, а наибольшего успеха добились те из них, где руководители хорошо владеют компьютером и САПР (не обязательно внедряемой) и где работают инициативные пользователи.

Дружественный интерфейс и встроенные упражнения позволили быстро приступить к практической работе. На сегодня конструкторы, работающие в Solid Edge, есть практически в каждом подразделении.

Расчеты

Проектирование ДВС требует выполнения большого объема теплофизических, газодинамических, прочностных и других расчетов. Наличие в Unigraphics интерфейса к пакетам MSC.Software позволит решить сложные проблемы инженерного анализа ДВС на основе единой геометрической модели, что значительно повышает достоверность результатов анализа и сокращает время их получения. На базе моделей и по результатам испытаний предстоит создать комплекс взаимосвязанного расчетного и прочностного проектирования ДВС и его узлов с целью оптимизации характеристик изделия.

С появлением выполненных в Solid Edge трехмерных моделей деталей и узлов значительно упростились расчеты инерционных характеристик: к примеру, расчет центра масс и моментов инерции занимает считанные секунды.

ДВС — устройство сложное, и весь путь создания 3D-моделей деталей и узлов пилотного проекта еще не пройден. В рамках подготовки к созданию полной цифровой модели на предприятии приобретены два мощных компьютера, а специалисты CSoft готовятся к проведению следующего этапа обучения: конструкторы будут осваивать приемы работы со специализированными модулями Unigraphics (работа с большими сборками, разводка труб

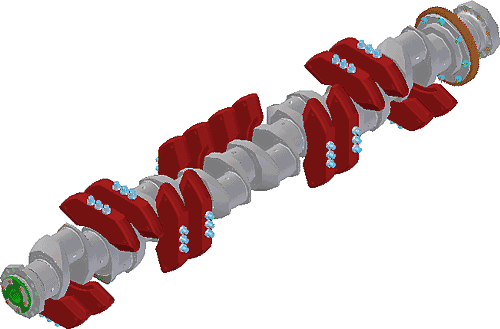

Переход на станки с ЧПУ

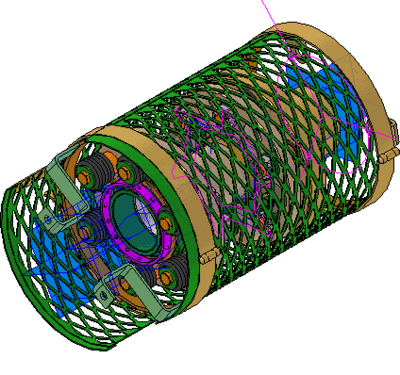

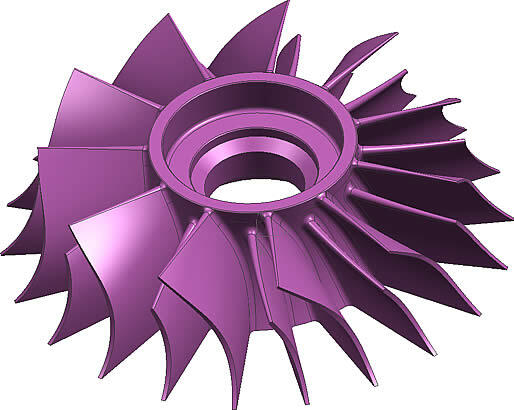

Одним из способов повышения мощности, улучшения экономических и экологических показателей ДВС без существенного изменения габаритов и массы является турбонаддув. Основной узел в системе турбонаддува — это турбокомпрессор (ТК), а в компрессоре — колесо со сложным профилем лопаток. Погрешности изготовления ТК приходится компенсировать тонкой и далеко не простой настройкой уже на готовом двигателе.

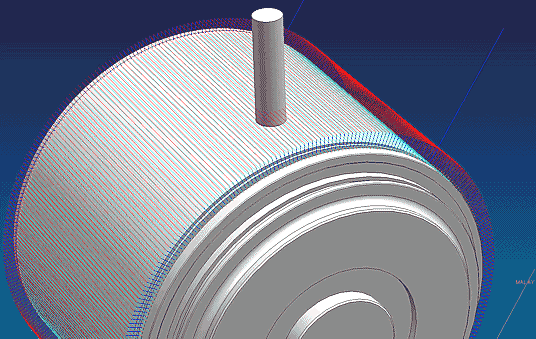

Одно из рабочих мест Unigraphics приобретено Коломенским заводом прежде всего для проектирования, опытного производства и серийного изготовления цельнофрезерных колес компрессора: должное качество проектирования некоторых элементов (в частности, профиля лопатки) может обеспечить только «тяжелая» САПР…

Благодаря возможностям пятикоординатного обрабатывающего центра HERMLE 1200 задаваемая в CAD/CAM-системе повышенная точность обработки поверхности достигается за счет интерполяции сложных контуров, а эффективная технология высокоскоростного фрезерования значительно экономит время. Дополнительная чистовая обработка не требуется. Разработка и изготовление колеса компрессора для двигателя осуществлялись при содействии специалистов CSoft.

На иллюстрациях приведены наиболее типичные изделия (колесо компрессора и вращающийся направляющий аппарат), изготавливаемые на предприятии по моделям, сформированным в Unigraphics.

Программное обеспечение Unigraphics весьма активно используется в Управлении главного технолога (УГТ). Среди проектов, уже завершенных сотрудниками управления

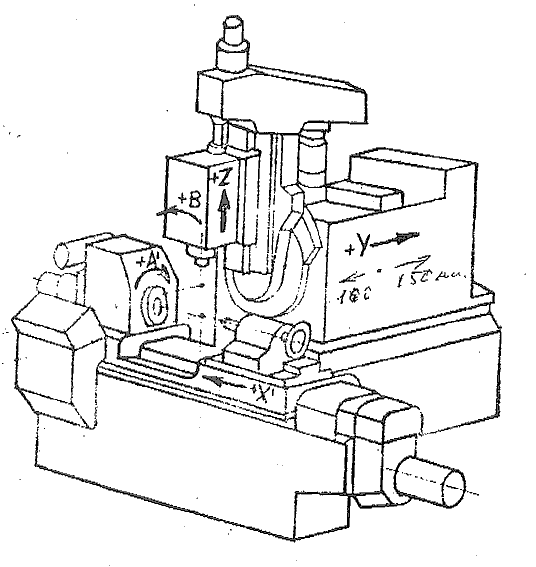

Зачастую можно услышать: «Unigraphics — это решение, пригодное для загрузки многоосевых станков или обрабатывающих центров. Если же у нас станки попроще — старые добрые советские — Unigraphics не для нас!» Технологи Коломенского завода это утверждение опровергли. Для изготовления ходового винта они наметили использовать станок ДФ-966 (работает только в инкрементальном режиме, 8 (!) Кб памяти, кодирование подач производится крайне своеобразным способом: перемещения кодируются не в миллиметрах, а в импульсах, один импульс равен 0,004 мм). Справедливости ради отметим: станок все-таки пятиосевой (рис. 26), но применяемые обработки практически можно свести к двухосевым: перемещение фрезы по оси винта с одновременным поворотом (шаг винта — один оборот). Казалось бы, всё просто: получаем траекторию в Unigraphics, обрабатываем постпроцессором — и на станок. Но станок воспримет только 999 кадров управляющей программы (или 8 Кб — ограничение по размеру), а при строчном фрезеровании для получения должного качества поверхности требуется 50−70 проходов. Как быть?

Технологи нашли очень элегантное решение: они формируют траекторию по всей длине винта, а затем в графическом редакторе траектории Graphical Toolpath Editor «вырезают» все промежуточные перемещения, оставляя только перемещения в начале и в конце строчки (при перемещении по винтовой линии больше и не нужно). И «вписываются» во все ограничения станка!

Для ответного винта решено было задействовать фасонную фрезу, чтобы получить требуемую поверхность за один проход. Здесь возможности Unigraphics позволили решить обратную задачу: по идеальной расчетной траектории сформировать профилировку фрезы.

Сегодня технологи УГТ самостоятельно разрабатывают управляющие программы на одну из моделей вращающегося направляющего аппарата.

О TDM и вводе-выводе чертежей

Рассказывает Евгений Крикунов:

В конце прошлого года на предприятии началось внедрение системы TechnologiCS, функционал которой позволяет решить задачи TDM. Остается только пожелать, чтобы разработчики TechnologiCS создали к ней такой интерфейс для САПР «КОМПАС», Solid Edge и Unigraphics, который позволил бы этим САПР работать с базами данных материалов и стандартных изделий с учетом применяемости на предприятии.

Один из главных результатов работы конструктора — чертеж. И первое, что удалось реализовать — это систему ввода-вывода чертежей и другой бумажной документации. В состав системы входит сканер формата А0 KIP 2050, плоттер Oce TDS 400, лазерный принтер НР 5000 и комплекс программ.

Отсканированные документы обрабатываются с помощью программ RasterID или Spotlight (устранение перекосов, «мусора», обрезка пустых полей

За долгие годы работы нашего управления накопился огромный архив бумажной документации. С течением времени разобраться в нем становилось всё труднее. И это неудивительно: разработка каждого двигателя добавляла в архив до 6 000 новых чертежей!

Возникла насущная задача — отсканировать бумажную документацию, а затем загрузить ее в систему TechnologiCS, чтобы сотрудники имели возможность в любой момент получить в электронном виде необходимую графическую информацию.

Как правило, очень немногие из отсканированных чертежей не требовали никакой обработки. Поэтому перед загрузкой их в архив требовалось устранить перекосы и более сложные нелинейные искажения, убрать «мусор», залить «дырки» и восстановить линии.

Документы хорошего качества обрабатывались в пакетном режиме, а в более сложных случаях — индивидуально с помощью профессионального графического растрово-векторного редактора Spotlight, позволяющего быстро, просто и очень эффективно произвести коррекцию чертежей. Без этого программного продукта компании Consistent Software решить такую объемную и сложную задачу было бы весьма проблематично.

Программа позволила нам выполнить еще одну непростую работу: по договору со сторонней организацией мы должны были перевести их бумажный архив в микрофильмы. При обработке сканированных изображений Spotlight оказался непревзойденным и здесь.

Анализ технологических процессов — разработка литьевых форм

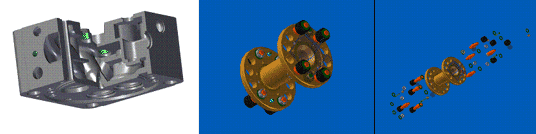

Когда конструкторские подразделения ОАО «Коломенский завод» приступили к освоению системы твердотельного моделирования Solid Edge, интерес к CAD/CAM-системам проявили и технологи-литейщики — главный металлург

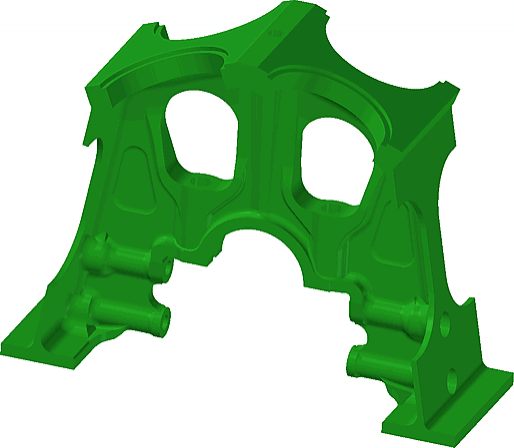

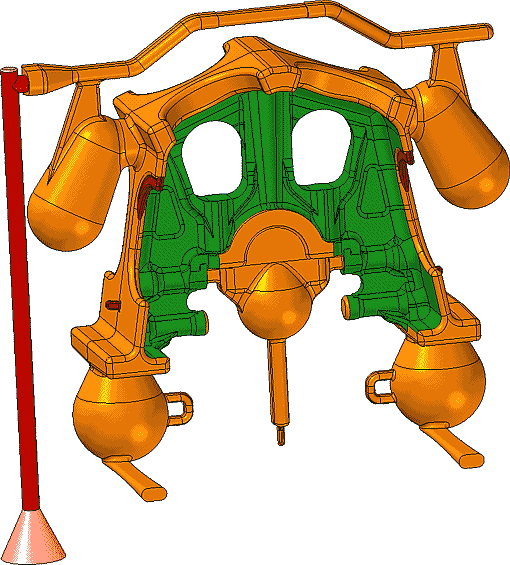

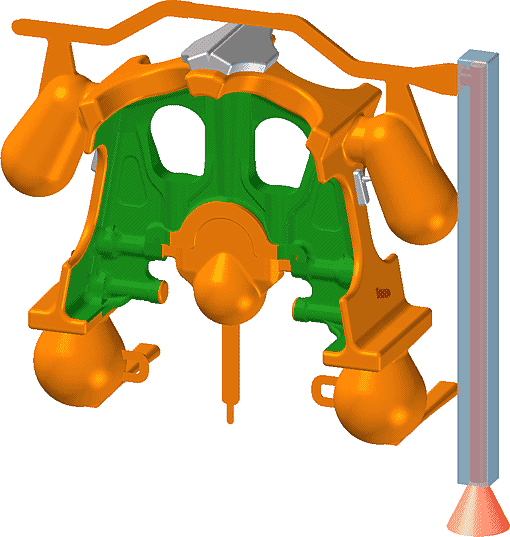

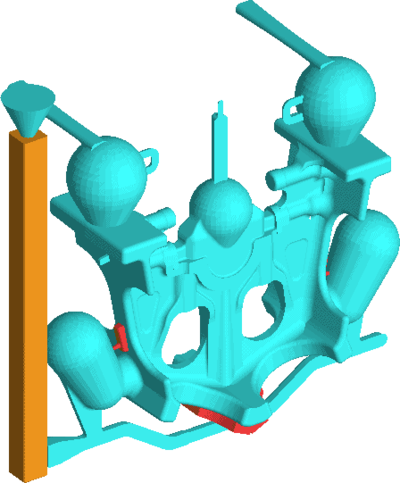

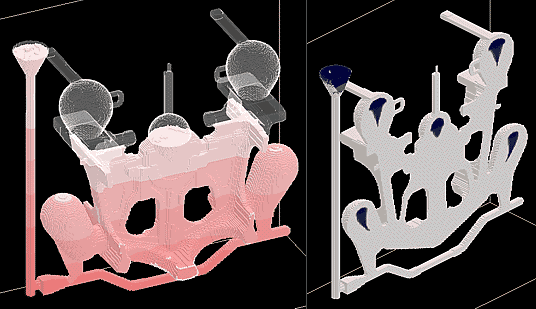

Практические очертания этот интерес обрел на встрече в офисе компании Consistent Software: специалистам по литейной технологии были представлены пакет Solid Edge и программный комплекс LVMFlow, предназначенный для моделирования и анализа различных способов литья. Итогом обсуждения стал пилотный проект на базе одного из изделий, выпускаемых подразделениями металлургического комплекса («Стойка средняя» под индексом М1−2−5Д49.35.02−1, изготавливаемая из стали 20Л, габариты продукта — 1100×850×380 мм, вес около 260 кг).

Проект включал несколько этапов:

- создание в системе Solid Edge конструкторской модели изделия;

- создание в Solid Edge технологической модели (то есть сборочной модели, включающей конструкторскую модель, модель литниково-питательной системы и модели оснастки (холодильники и пр.);

- моделирование и анализ литьевого процесса в системе LVMFlow — на базе технологической модели;

- оформление, представление и обсуждение промежуточных и окончательных результатов.

Работа над проектом в тесном контакте с сотрудниками отдела металлурга показала превосходные характеристики Solid Edge и в приложении к моделированию достаточно сложных литейных форм, а также литниково-питательной системы и оснастки. Возможности оперативного изменения геометрии модели и подробной визуализации результатов заметно экономят время и исключительно полезны при обсуждении и оценке «натуры» создаваемого изделия в процессе подготовки производства.

Результаты первого этапа были представлены специалистам завода — их замечания и уточнения позволили лучше «почувствовать» конструкцию изделия. Готовая модель детали «Стойка средняя» представлена на рис. 28.

На втором этапе была разработана модель литниково-питательной системы (рис. 29) с последующим ее включением в итоговую сборочную технологическую модель (рис. 30) вместе с холодильниками и стояком для заливки. Габариты разрабатываемой опоки — 1700×1450×400 мм.

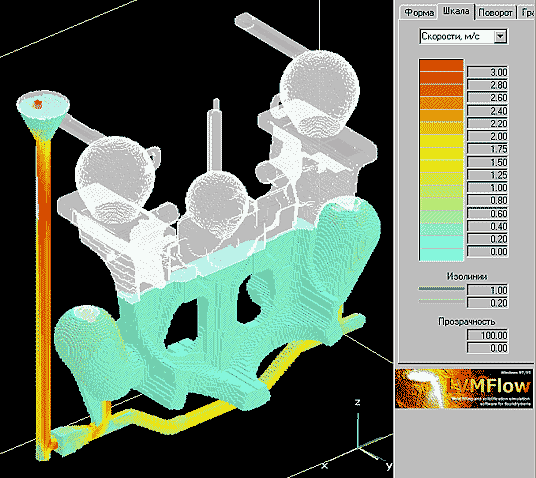

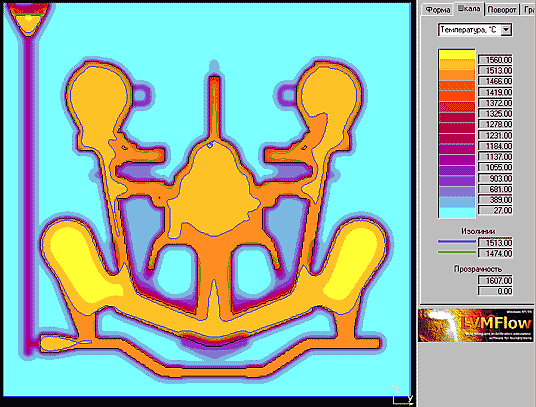

Специалисты Коломенского завода, подтвердив завершение второго этапа, дали разрешение на моделирование процесса отливки этого изделия с помощью программного комплекса LVMFlow, который используется для таких способов литья, как литье по выплавляемым моделям, литье в землю, в кокиль, в изложницу, литье под давлением. В процессе моделирования можно непосредственно наблюдать за процессом, а также сохранять информацию, необходимую для анализа литьевого процесса и отработки технологии литья. Система обеспечивает возможность проанализировать дефекты усадочного происхождения, а также снять показания с любого виртуального датчика.

Первый шаг в технологии моделирования — конвертация исходной геометрии из STL-формата во внутренний формат LVMFlow и соответствующая ориентация модели в пространстве относительно вектора гравитации (рис. 31). Результаты моделирования представлены на рис. 32−35.

Полученные в результате численного эксперимента данные дали богатый материал для анализа конкретной литейной технологии и принятия решений по ее оптимизации и совершенствованию.

В нашем случае проводилось моделирование уже отработанной технологии литья, которая позволяет избежать дефектов в теле детали: все дефекты уходят в прибыли. Таким образом, налицо полное совпадение результатов численного и натурного экспериментов.

САПР в других подразделениях

Летом 2003 года компания CSoft осуществила поставку в ОГКНО (отдел главного конструктора нестандартного оборудования, руководитель отдела И.А. Городничев) программного комплекса SCAD Office.

Само название отдела в полной мере характеризует его специфику: здесь работают, что называется, «мастера на все руки». Сотрудникам отдела приходится решать самые разнообразные задачи, обеспечивающие работу других отделов и служб предприятия. В их компетенцию входят вопросы освещения и электроснабжения, реконструкции зданий, оценки их остаточного ресурса и многое другое.

SCAD Office активно используется в отделе для проведения как простых расчетов строительных конструкций (металлических и железобетонных), так и сложных. В первом случае применяются так называемые программы-сателлиты («Арбат», «Кристалл» и другие), позволяющие быстро и легко оценить работоспособность конструкций, используя стандартные несложные расчетные схемы. Во втором на помощь приходит ПО SCAD, назначение которого — расчет трехмерных строительных объектов. При глобальной реконструкции зданий и сооружений без этого помощника обойтись трудно.

Итоги разговора подводит Евгений Крикунов:

Масштабам поставленных задач должно соответствовать и количество рабочих мест Solid Edge — Unigraphics, и другого инструментария. Уже в ближайшее время двенадцатая версия Solid Edge будет обновлена на пятнадцатую. В планах — приобретение еще нескольких рабочих мест Solid Edge — Unigraphics, расчетных программ фирмы MSC.Software и многое другое.

Подчеркну: одной из главных составляющих успеха является четкое понимание руководством конечных задач внедрения информационных технологий и, в частности, автоматизации конструкторских работ, а также поддержка на всех этапах внедрения — это аксиома!

Мы в начале пути, но знаем, что дорогу осилит идущий. Да и «спать» некогда, времена не

E-mail: Devyatov@csoft.ru

Максим Краснов

E-mail: Krasnov@csoft.ru

Владимир Мешальников

E-mail: Meshalnikov@csoft.ru

CSoft

Тел.: (495) 069−4488

Евгений Крикунов

E-mail: ugkm@kolomna.ru

Владимир Савочкин

E-mail: ugkl@nm.ru

Павел Цыганков

E-mail: ugkl@nm.ru

Скачать статью в формате PDF — 19.95 Мбайт |