Главная » CADmaster №1(21) 2004 » Проектирование промышленных объектов FluidFlow — гидравлика на все случаи жизни

Программа расчета гидравлических систем Piping Systems FluidFlow воплотила в себе все лучшее из созданного компанией Flite Software за двенадцать лет ее существования. Практическая ценность программного продукта не подлежит сомнению: специалисты Flite Software имеют богатейший опыт сотрудничества с ведущими производителями трубопроводов и гидравлического оборудования.

Основное назначение FluidFlow — обеспечить все необходимые условия для проектирования и инженерного анализа новых, а также оптимизации действующих систем трубопроводов. На практике применяются самые разные системы трубопроводов — от простейших, состоящих из одной трубы, до сложных с большим числом труб и комплектующих узлов. Основной модуль FluidFlow позволяет разработать такие системы как для сжимаемых, так и для несжимаемых жидкостей.

Используя FluidFlow, вы быстро и эффективно решите все проблемы, связанные с расчетами гидравлических систем. Ниже мы рассмотрим примеры задач, легко решаемых с помощью этого программного пакета.

Установка клапанов сброса давления в системе сбора газов

В качестве первого примера рассмотрим задачу расширения действующего химического завода. Вредные выбросы химического производства требуется свести в один поток и пропустить через газоочиститель. Содержание воздуха в газовых выбросах из каждого резервуара превышает 99,6%, все резервуары функционируют при температуре окружающей среды. Величина потока газовых отходов для каждого из четырнадцати резервуаров задана как технологическое требование (исходные данные). Рабочее давление в резервуарах различно и составляет от 120 до 130 кПа.

Чтобы снизить затраты на очистку труб и газоочистку, а также избежать возникновения промежуточных потоков между резервуарами, система сбора отходов должна работать при более низком давлении. Было принято следующее решение: сборник отходов, изготовленный из нержавеющей стали, и газоочиститель для давления 108 кПа; на входные точки каждого резервуара устанавливаются регуляторы давления (значение давления в этих точках требуется вычислить).

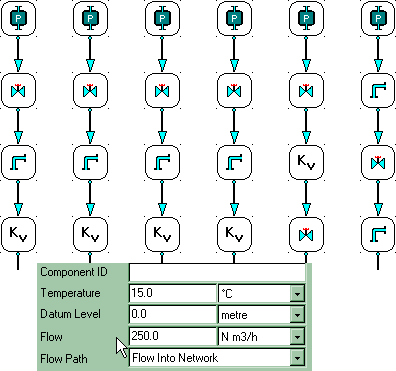

Расчетная схема — конфигурация системы и все известные исходные данные — задана с использованием FluidFlow.

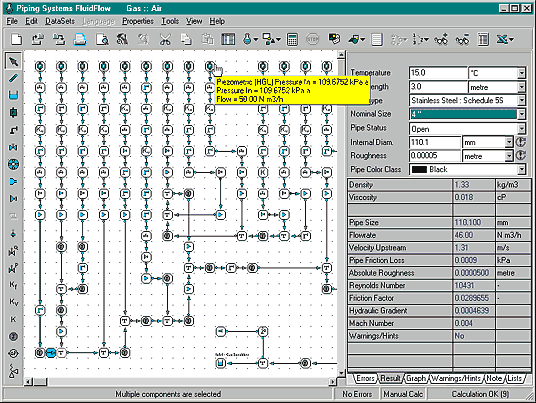

Следует отметить, что диаметры труб обычно подбираются исходя из скорости потока и с учетом экономических показателей. В нашем случае диаметры определялись на основе данных по аналогичной системе сбора и очистки газов, действующей на другом, менее крупном заводе. Хотя скорости потоков системы оказались меньше экономически целесообразных, все принятые диаметры были сохранены.

Когда задана модель со всеми исходными данными, а результаты расчетов отслеживаются в реальном времени, остается решить одну-единственную задачу — выбрать предохранительный клапан для сброса давления и определить давления на подключениях к резервуарам.

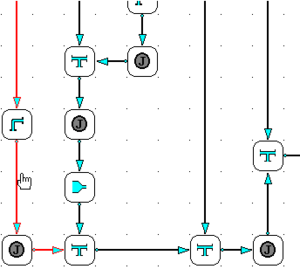

Рассчитывать по отдельности каждый резервуар и предохранительный клапан, мягко говоря, нерационально (добиваясь соответствия исходным данным по потокам на резервуарах, придется решать задачу со многими итерациями, а по сути свести процесс к методу проб и ошибок). Механизмы FluidFlow позволяют избежать таких расчетов — нужно лишь правильно определить граничные условия модели. В нашем примере ситуация еще более прозрачна: поскольку все потоки на резервуарах установлены технологическими требованиями (исходные данные), в качестве граничных условий модели будут заданы точки входа/выхода с известным потоком (14 входных линий от резервуаров) ![]() и один выход (газоочиститель) с заданным давлением

и один выход (газоочиститель) с заданным давлением ![]() .

.

Результатом являются рассчитанные давления на каждом входном отверстии; регулирующие клапаны на резервуарах должны работать именно в таких режимах.

Было бы неверно начинать конструирование системы, не проверив критический режим работы. Что произойдет с давлением в системе, если все клапаны сброса давления по ошибке окажутся полностью открытыми? В этом случае давление во всех отводных линиях будет равняться полному давлению резервуаров: 130 кПа.

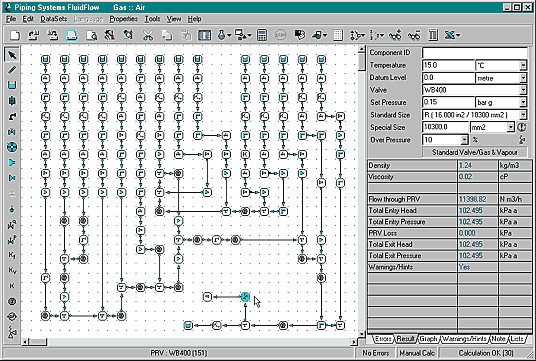

Вносим коррективы в расчетную схему: вместо указания в исходных данных расходов на резервуарах задаем предельные давления 130 кПа и указываем, что в качестве промывателя используется Kv-компонент (этим компонентом можно описать работу теплообменников, фильтров

Изменив начальные условия и цели задачи, получаем следующие результаты:

- отводные линии трубопровода могут выдержать повышенное давление. При этом максимальное давление, которое способен выдержать промыватель, равняется 250 кПа — соответственно, требуется определить давление у входного отверстия промывателя;

- для защиты промывателя от воздействия повышенного давления открывается клапан сброса давления — при открытом клапане давление на промывателе не превышает нормального рабочего давления и находится на безопасном уровне.

Мы привели пример лишь одной из задач, решаемых с помощью FluidFlow. В следующих номерах журнала публикация примеров будет продолжена, но получить максимально подробную информацию о возможностях и сфере применения FluidFlow можно уже сейчас — поставщики программы готовы ответить на все интересующие вас вопросы.

(Продолжение следует)

Примеры предоставлены компанией Flite Software

По вопросам приобретения или технического сопровождения программы FluidFlow обращайтесь в компанию CSoft.

По вопросам приобретения и технического сопровождения

программы FluidFlow обращайтесь в компанию CSoft

Скачать статью в формате PDF — 381.5 Кбайт |