Главная » CADmaster №5(15) 2002 » Машиностроение Применение системы Unigraphics для плазовой подготовки производства

Как внешние, так и внутренние обводы водных и воздушных судов (далее — судно) представляют собой совокупность поверхностей сложной формы и сопряжений между этими поверхностями. Для задания поверхностей обводов на определенном этапе проектирования судна выпускается так называемый теоретический чертеж, где используются различные способы задания формообразующих линий: кривые второго и третьего порядка, прямые, дуги окружностей, таблицы точек, сплайны или другие специальные кривые, определяющие способ задания обводов. От качества исполнения обводов зависят многие характеристики судна, в том числе его скорость, маневренность и экономичность.

Для построения фактических обводов корпуса судна — практической модели — в настоящее время применяются как методы, которые принято называть традиционными, так и методы, использующие математические модели для представления обводов и соответствующих конструкций в пространстве (трехмерные модели). До недавнего времени господствовал традиционный способ плазово-технологической подготовки производства, предполагающий выпуск специальной технологической оснастки для всех этапов изготовления деталей, имеющих выход на обводы корпуса судна.

К сведению

ПЛАЗ (от франц. place — место)

Хорошо освещенная ровная поверхность или пол, покрытый щитами из металлического листа (дюралюминия) или фанеры, где в натуральную величину вычерчиваются теоретические чертежи. По плазам изготавливаются все виды шаблонов для контроля формы различных элементов агрегатов, объемные эталоны

ШАБЛОН

Пластина, очертания которой соответствуют контуру изделия.

ЭТАЛОН

- Мера или измерительный прибор, служащий для воспроизведения, хранения или передачи единиц какой-либо величины.

- Макет агрегата, служащий для хранения и воспроизведения его формы и размеров.

Изделия (особенно в судостроении) имеют большие абсолютные размеры, поэтому, проектируя элементы конструкции, связанные со сложными обводами, конструктор строит контуры обводов на чертеже в уменьшенном масштабе. При изготовлении деталей погрешности суммируются, и контуры реальных деталей могут сильно отличаться от заданных. Чтобы устранить этот недостаток, в авиа- и судостроении появился так называемый плазово-шаблонный метод. Суть его сводится к следующему.

Разрабатываются специальные теоретические чертежи с таблицами координат для плаза и сборочные чертежи. При этом рабочие чертежи на каждую отдельно взятую деталь, изготавливаемую из листового или профилированного материала методом раскроя, гибки или вытяжки, как правило, не выпускаются: необходимые данные для изготовления таких деталей указывают на сборочных чертежах или берут с плаза.

На основании теоретического чертежа по дискретному набору точек геометрические обводы судна (самолета, корабля) строятся в натуральную величину на специально подготовленной поверхности — плазе. Сначала посредством контрольной линейки с ценой деления 0,1°мм наносят точки сечения, а затем, используя упругую деревянную или пластмассовую рейку (сплайн), проводят плавную кривую, интерполирующую или аппроксимирующую эти точки. Для получения «хорошей» плавной поверхности осуществляется тщательная увязка точек сечений в трех проекциях. Эта большая и трудоемкая работа требует от четырех до шести месяцев напряженного труда большого коллектива плазовых разметчиков. Позже по сборочному чертежу выполняются рабочие чертежи каждой детали, связанной с обводами, производится трассировка пазов и стыков обшивки. После плазовой проработки нередко приходится переделывать отдельные чертежи, а иногда и существенно менять конструкцию.

По плазу выполняются деревянные или металлические шаблоны, деревянные или свинцово-цинковые болванки, эталоны стыков, сборочные постели и другая оснастка, необходимая для изготовления судна. После вычерчивания плаза именно он (его рабочая поверхность) становится основным — эталонным — носителем информации о размерах.

Конечно, применение плазово-шаблонного метода в несколько раз удешевило и ускорило сборку: намного выгоднее один раз скрупулезно увязать конструкцию на плазе, а потом без проблем производить сборку на потоке, чем подгонять на каждом изделии каждую деталь. С другой стороны, значительно возросли объем подготовки производства и затраты на соответствующие приспособления и инструмент. Недостатком плазово-шаблонного метода является и то, что все основное производство и его подготовка не могут быть начаты до завершения плазовой разбивки. Производство полностью зависит от шаблонов — жестких носителей форм и размеров.

Для устранения минусов плазово-шаблонного метода менялись его отдельные этапы (внедрялся, например, фотопроекционный метод), но технологический прорыв стал возможен только с появлением компьютерных технологий и применением интегрированных проектно-производственных систем (CAD/CAM). Это позволило перейти на принципиально иную технологию, исключающую традиционный метод и его вариации.

Разработчик и завод-изготовитель являются двумя самостоятельными организациями. Их техническое оснащение различно. Документация передается заводу-изготовителю в виде бумажных чертежей, причем только небольшое количество деталей может быть продублировано в виде файлов из самых разных CAD/CAM-систем. В таких условиях применение комплексных систем, охватывающих все этапы проектирования, анализа, оптимизации и производства изделий, не позволяет получить всех выгод, но дает возможность провести техническую подготовку производства быстрее и с лучшим качеством.

Рассмотрим этапы плазовой подготовки производства в судостроении, где может наиболее эффективно применяться CAD/CAM-система высокого уровня Unigraphics.

Во-первых, это моделирование сложных поверхностей. На основе полученных теоретических чертежей выстраивается поверхность судна. Определяющие поверхность каркасные кривые можно задавать в системе Unigraphics различными способами: по точкам, по полюсам, при помощи математических формул

Построенные кривые анализируются по кривизне, наличию экстремумов и точек перегиба. Если это необходимо, каждая кривая редактируется до тех пор, пока не будут получены нужные характеристики. При редактировании кривой в определяющий ее набор точек можно добавлять новые точки или удалять из него заданные, изменять координаты определяющих точек. Можно определить дополнительные условия наклона касательной в различных точках кривой, изменить степень кривой и многое другое. Способ построения кривых при помощи математических формул позволяет создать кривую по системе параметрических уравнений x=x (t); y=y (t); z=z (t), где t — независимый параметр.

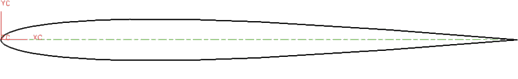

На рис. 1 показан пример построения профиля при помощи следующей системы параметрических уравнений:

x=abs(L*(1-2*t))

y=if(t<=.5)(-.15*t*sqrt(L2-

(x-L)2))else(.15*(1-t)*sqrt(L2-(x-L)2))

параметр t изменяется от 0 до 1;

величина L определяет длину хорды профиля и равна 1000 мм.

Кривые, которые были построены по тем или иным объектам (например, в результате пересечения поверхностей), ассоциативно связаны с этими объектами: с изменением объектов кривые будут меняться. Еще удобнее управлять такими зависимостями, имея возможность отказываться от них или на некоторое время «замораживать».

Построенные кривые служат основой для создания поверхностей. Существует несколько возможных методов: поверхности примитивов (сфера, конус, цилиндр, плоскость), линейчатая поверхность, поверхности по набору кривых, по сетке кривых, протягиванием вдоль направляющих. Так создаются базовые поверхности. Кроме того, есть целый ряд поверхностей, которые можно определить как дополнительные. Это различные поверхности сопряжения, а также поверхности, полученные на основе базовых.

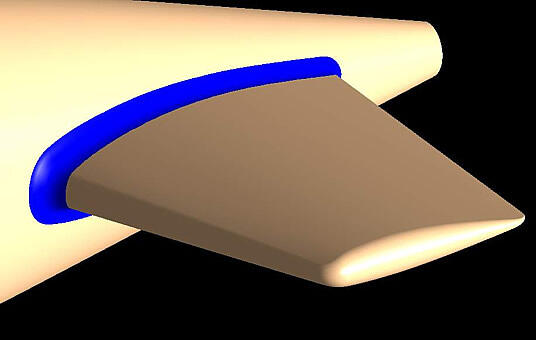

При создании поверхности в окружении других поверхностей (рис. 2) можно задать условия касательности создаваемой поверхности к граничным поверхностям или условия сохранения кривизны между поверхностями. При необходимости есть возможность создать поверхность, у которой одно ребро вырождается в точку.

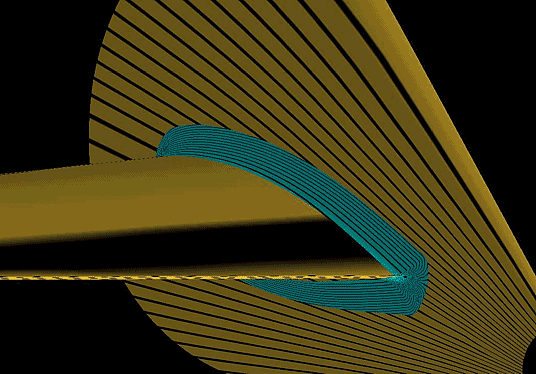

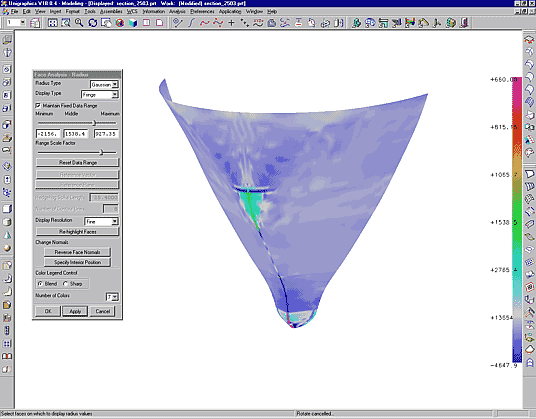

Инструмент анализа поверхностей (рис. 3) позволяет оценить деформационные характеристики формы поверхности, проверить условие соблюдения непрерывности касательной и кривизны при переходе с одной поверхности к другой. Проследить изменение характеристик на сечениях построенной поверхности, управляя положением секущих плоскостей, помогают специальные функции анализа (рис. 4). Используя мощный инструмент редактирования поверхностей, нетрудно внести необходимые коррективы (это относится и к поверхностям, импортированным из других систем). Существует возможность редактирования отдельных точек или ряда точек поверхности, ее полюсов. Результат построения — трехмерная модель теоретической поверхности, представляющая собой совокупность «выглаженных» поверхностей с заданными граничными условиями.

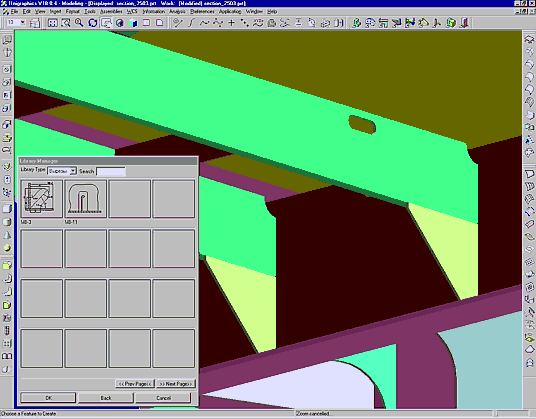

Поверхностная модель служит основой для построения твердотельной модели конструкции корпуса судна. Обводы шпангоутов, палуб и перегородок определяются как кривые, полученные в результате пересечения теоретической поверхности и конструкционных плоскостей (продольных, поперечных и вертикальных), определяющих положение элементов конструкции. Для детали, изготавливаемой из плоского листа, необходимо правильно создать контур, после чего построение ее трехмерной модели происходит достаточно просто — например, операцией вытягивания или параллельным переносом на ее толщину. Если детали содержат типовые элементы (угловые вырезы, технологические окна и отверстия, отверстия под стрингеры

Библиотеки конструктивных элементов создаются инженерами предприятия из наборов построений стандартных компонентов. Конструктивные элементы в таких библиотеках параметризованы и всегда могут быть дополнены элементами с новыми типоразмерами. Применение библиотек конструктивных элементов позволяет значительно ускорить создание трехмерной модели конструкции и сократить время отработки различных изменений, вносимых в нее при подготовке производства.

Для построения различных профильных деталей конструкции используются библиотеки профилей. Выбирается профиль нужного вида, задаются размер профиля и закон его построения — например, от одной стенки до другой, по теоретической поверхности судна с ориентацией стенки стрингера по нормали к теоретической поверхности (рис. 5).

Обеспечить параллельную работу инженеров над проектом позволяет стратегия организации работ, основанная на методе формирования сборок в системе Unigraphics «сверху вниз». Первым делом в файле создаются все сечения теоретической поверхности, необходимые для построения деталей конструкции, после чего сечения, которые нужны для формирования каждой из подсборок, определяются как компоненты, входящие в файл сборки. В работу включаются другие инженеры. Теперь каждая подсборка хранится в своем файле, над которым может работать отдельный инженер. Работая над своей частью конструкции, он всегда может увидеть окружение своего узла другими деталями в сборке верхнего уровня. Аналогично и отдельные элементы подсборки могут быть выделены и определены в качестве входящих компонентов. Таким образом формируется дерево сборки судна с неограниченным числом входящих уровней.

При выделении отдельных компонентов из сборочного файла верхнего уровня существует риск разрыва ассоциативных связей между объектами или дублирования базовых объектов в файлах компонентов сборки. Чтобы устранить эту опасность, в Unigraphics включен специальный инструмент, позволяющий выстроить дерево связей между ассоциативными объектами и управлять им: проводить изменения, просматривать прогнозируемый результат этих изменений, запрещать изменения по отдельным ветвям дерева. Возможность управления ассоциативными связями между отдельными деталями, хранящимися в своих файлах, жизненно необходима для проектирования изделия: она позволяет связать этап концептуального проектирования с этапом конструкторской проработки геометрии отдельных деталей.

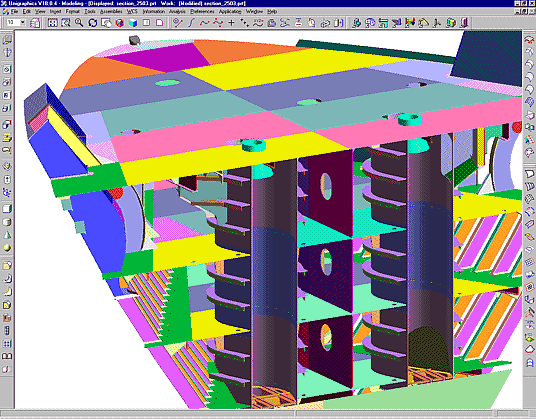

Любое судно — это изделие, состоящее из десятков и сотен тысяч деталей (рис. 6). Работать с пространственной моделью такой сборки без специальных методов организации сборочных файлов невозможно. Для работы с большими сборками Unigraphics располагает специальными инструментами: это и управление загрузкой компонентов в файл сборки при помощи различных фильтров, и замена моделей деталей их упрощенной поверхностной моделью, и функции быстрого поиска нужной детали по различным атрибутам, а также функции контроля «столкновений» деталей в сборке. Контроль «столкновений» осуществляется как в интерактивном, так и в пакетном режиме. Для большой сборки такую проверку можно запустить на длительное время (например, на ночь), после чего получить протокол анализа и по его результатам внести коррективы в конструкцию.

В пространстве созданной трехмерной модели судна можно производить размещение различных агрегатов и другого оборудования, проверять компоновочные решения расположения различных агрегатов, наличие допустимых зазоров, возможности монтажа и демонтажа агрегатов и оборудования. Специальными средствами формируется пространственная модель прокладываемых коммуникаций (различные трубопроводы, система кондиционирования, топливная, противопожарная, вентиляционная системы, все прокладки кабелей электросистем). Типовые элементы и поперечные сечения трубопроводов хранятся в соответствующих библиотеках. Любому элементу системы может быть назначен набор различных атрибутов: от геометрических до наименования, массы, материала, характеристик рабочей среды. Составляются правила соединения элементов, причем в процессе моделирования трубопроводных систем проверка выполнения этих правил происходит автоматически. При нарушении того или иного правила проектировщик получает сообщение (с описанием найденного нарушения), после чего он может либо внести коррективы, либо отложить принятие решения — с внесением комментария в протокол нарушений. Этот протокол хранится вместе с файлом и доступен всем участникам работы над проектом.

Помимо трехмерной твердотельной конструкции судна, автоматически формируется список состава всего изделия со всеми входимостями деталей и подсборок, по которым проверяется спецификация. Список является исходной информацией для проведения разузлования изделия, составления маршрутных листов и операционных карт.

Используя модель конструкции корпуса судна и его систем, легко получить любые иллюстративные материалы для составления эксплуатационной документации как в бумажном, так и в электронном виде. Различные агрегаты или системы могут быть показаны с любой степенью точности, в разнесенном виде, в окружении других элементов. Для презентационных целей можно подготовить фотореалистичные изображения будущего судна или его внутренних помещений. Для этого в составе Unigraphics предусмотрено специальное приложение.

Таким образом формирование модели изделия на этапе подготовки производства создает основу для создания единой информационной базы, которая пополняется данными на всех этапах создания и эксплуатации судна (то есть в течение жизненного цикла изделия). Другими словами, трехмерная модель судна, созданная в системе Unigraphics, становится на предприятии основой для внедрения CALS-технологии…

Но вернемся к тем задачам, которые необходимо решать на этапе плазовой подготовки производства. В трехмерной модели конструкции судна точно определена геометрия деталей, выходящих на теоретическую поверхность обводов, сопрягающихся между собой, имеющих сложное пространственное положение. Если это плоские детали, то в зависимости от технологии их изготовления понадобится различная информация об этой детали и различная технологическая оснастка. К примеру, это могут быть шаблоны контура детали, по которым будут производиться изготовление и проверка деталей. Для получения фанерного или металлического шаблона на фрезерных станках с ЧПУ формируется программа обхода фрезой по контуру детали (при помощи специальных технологических приложений системы Unigraphics). В других случаях, когда к точности обводов не предъявляется высоких требований, контур детали выводят на бумагу или специальную пленку, после чего вручную изготавливают нужный шаблон. При этом работа всегда начинается с обращения к модели детали. Вся информация о детали хранится в файле модели.

При изготовлении деталей или заготовок для них на машинах тепловой резки исходной информацией являются контуры деталей и их требуемое количество. Необходимая информация подготавливается в файлах деталей и передается либо в специальное приложение системы Unigraphics, либо в самостоятельную программу, которая решает задачи получения управляющих программ. Полученные заготовки проходят дополнительную обработку и также контролируются с помощью шаблонов.

Отдельно нужно сказать о деталях наружной обшивки судна. Обводы судна, особенно в носовой и кормовой частях, как правило представляют собой сложную поверхность двойной кривизны. Выделение отдельных частей из общей поверхности определяет разбивку наружной обшивки на листы, подходящие под заказанные габариты. Зачастую для изготовления листов обшивки необходимо получить развертки неразворачиваемых поверхностей (отличных от линейчатых), что также возможно в Unigraphics. Здесь формируются развертки деталей, получаемых в результате не только гибки плоского листа, но также штамповки, вытяжки, формовки. Развертка может рассчитываться по одному из четырех алгоритмов. В работе над конкретной конструкцией (рис. 3−6) вполне удовлетворительные результаты получены при расчете развертки срединной поверхности листа с начальной точкой расчета, расположенной в области проекции точки центра тяжести этого листа на срединную поверхность. На развертке можно получить различные ссылочные кривые, нанесенные на лист обшивки, что порой помогает в решении специфических инженерных задач — например, при позиционировании листов внахлест.

Возможность создания в Unigraphics управляющих программ для станков с ЧПУ (до пяти степеней свободы включительно) по любой стратегии обработки позволяет изготовить сложную формообразующую оснастку. Формируются управляющие программы на основе тех же математических моделей, что были созданы на этапе плазовой подготовки производства. Математическая модель создается один раз, после чего используется в различных приложениях: для выпуска чертежной документации, определения технологии обработки деталей, анализа конструкции на прочность

Опыт работы российских предприятий, которые давно используют Unigraphics, показывает, что число различных шаблонов и эталонов деталей, используемых для производства, постепенно уменьшается. Каждая изготовленная деталь может сравниваться с ее математической моделью. Для подобных реинжиниринговых задач служит специальное приложение, позволяющее сформировать поверхность по сканированному «облаку» точек, проанализировать ее и сравнить с математической моделью. Конечно, для этого, помимо всего прочего, нужно дополнительное оборудование — трехмерный сканер, но затраты окупаются сокращением сроков и трудоемкости изготовления и проведения контроля деталей, уменьшением материальных затрат на приспособления и общего объема технологической оснастки.

Применение систем типа Unigraphics способно коренным образом изменить технологию подготовки производства в судостроении. Плаз в его традиционном представлении заменяется трехмерной цифровой (электронной) моделью изделия.

В заключение следует отметить, что построение цифровой модели изделия является для каждого предприятия обязательной и едва ли не самой важной задачей обеспечения современных требований проектирования и всего производства, а не только плазовой подготовки. Кроме того, многие заказчики, исходя из самых разных соображений — от рекламы изделия до управления его жизненным циклом, — требуют предоставления такой модели.

Применение комплексных CAD/CAM-систем и в том числе системы Unigraphics помогает решать задачу создания цифровой модели эффективно, качественно и быстро.

начальник отдела плазово-технологической подготовки

ФГУП «Адмиралтейские верфи»,

Н. М. Краснов,

доцент кафедры вычислительной техники СПб ГМТУ, к.т.н.,

М. В. Краснов,

технический специалист по CAD/CAM/CAE-системам Unigraphics и

Solid Edge Consistent Software

Тел.: (495) 069−4488

E-mail: krasnov@csoft.ru

Скачать статью в формате PDF — 1.69 Мбайт |