Главная » CADmaster №3(08) 2001 » Машиностроение Модель создана… что дальше?

Вам ваше дорого творенье,

Пока на пламени труда

Кипит, бурлит воображенье…

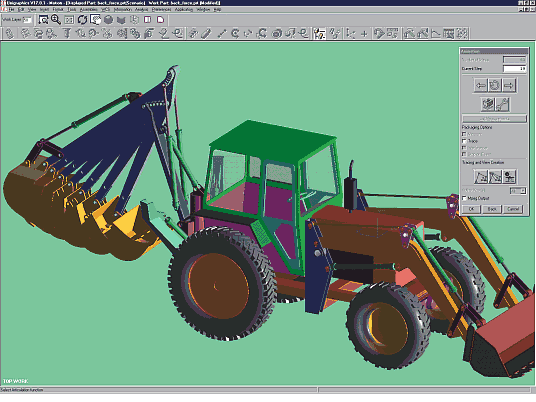

В прошлом номере журнала мы рассказали о том, какими возможностями располагает инженер при проектировании и конструировании деталей в системе Unigraphics, как формируется внешний вид детали, а из деталей составляется сборка. Все созданные модели являются основой, на которой базируется распределение данных между модулем проектирования и остальными модулями Unigraphics. Модель создается один раз и после этого может использоваться для решения самых разных задач в соответствующих модулях системы.

В прошлый раз речь шла о решении двух типов задач: взаимоувязанном расположении деталей в сборке, решении компоновочных проблем (выполняется это с помощью модуля работы со сборками) и выпуске конструкторской документации. Тема сегодняшнего разговора — решение задач анализа различных механизмов, определение сил реакций от внешних нагрузок и проведение расчетов на прочность.

В проектируемых сборках отдельные детали часто имеют возможность взаимного перемещения, то есть сборка является механизмом. Следовательно, перед инженером сразу же встает задача анализа этого механизма. Необходимо в точности знать, не мешают ли работе механизма окружающие детали, нет ли взаимопересечений деталей самого механизма, каковы у различных деталей значения сил, перемещений, скоростей и ускорений. Кроме того, очень важно определить, как изменяются различные параметры работы механизма при изменении начальных условий, геометрии деталей. В системе Unigraphics реализована возможность создания и анализа сложных механических систем с большими относительными перемещениями. Определить механизм можно как на основе простого набора отдельных моделей в одной части (файле), так и на уровне сборки. Последний вариант удобнее: он позволяет преобразовать заданные сборочные ограничения (условия стыковки) в кинематические связи. Здесь реализуется уже упомянутый нами базовый принцип Unigraphics: единожды введенная информация используется в работе остальных модулей при решении самых разных задач.

Создание механизма включает следующие этапы:

- определение звеньев и связей между ними;

- определение пружинных и демпфирующих элементов;

- задание приложенных сил и крутящих моментов;

- задание генератора движения.

По завершении этих этапов задается временной интервал, осуществляется имитация движения, проводится анализ работы механизма и его последующая модификация по результатам анализа.

Звено задается в виде набора любых геометрических элементов. Помимо твердых тел, оно может состоять из поверхностей, кривых, точек. В ходе работы звено может быть доопределено (то есть входящие в него элементы возможно как добавить, так и убрать). Массо-инерционные характеристики звеньев определяются самой системой, но при решении некоторых задач можно задать звенья схематично и определить центр масс, а также величину массы звена самостоятельно. Такой подход позволит сэкономить время и усилия инженера.

Следующий этап создания механизма — задание связей между звеньями. Здесь используется полный набор возможных типов кинематических пар: вращение в плоскости, линейное перемещение, вращение и перемещение вдоль оси вращения, винтовая пара, ременная передача, кардан, сферический шарнир, двухосевое перемещение в плоскости, зубчатая рейка, зубчатая передача, движение точки по кривой и «обкатка» кривой по кривой. Таким образом, можно задавать любые мыслимые взаимные перемещения звеньев механизма. Очень полезна возможность определить центральную точку кинематической пары отдельно для каждого входящего в нее звена. При анализе работы механизма это позволяет затем, изменяя расположение центральной точки связи на отдельном звене, «пересобрать» механизм, добиваясь его оптимальной работы.

Определяются и другие элементы, задающие движение звеньев: пружины, амортизаторы, а также элементы смешанного типа, в которых происходит как аккумулирование энергии, так и ее поглощение. Пружины могут задаваться двух типов: для вращательного (торсионная пружина, работающая на скручивание) и поступательного (растяжение-сжатие) движения.

Unigraphics предоставляет большие возможности для задания сил и моментов, действующих на элементы механической системы. Сила, как известно, определяется направлением и величиной. Так вот, и то, и другое может быть задано различными способами. Направление: как постоянное в пространстве, так и определяемое двумя точками, принадлежащими различным объектам, перемещающимся в пространстве. Величина силы также может быть постоянной величиной, математической функцией, специальной функцией времени. Определяются силы, являющиеся результатом взаимодействия двух тел: это случай, описывающий силы реакций при соударении двух тел или силы трения при движении одного тела, контактирующего с другим. При задании такого рода сил учитываются различные коэффициенты: упругости, трения покоя, трения скольжения и многие другие.

Генератор движения задается для кинематических пар следующих видов: вращения, линейного перемещения (типа ползуна). Закон движения определяется в виде стандартной линейной функции, гармонической функции, некоей функцией движения общего вида.

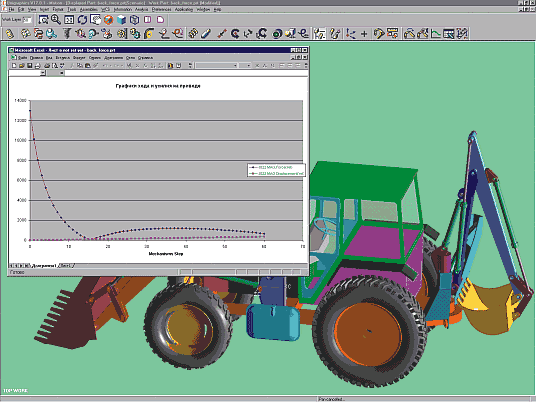

Таким образом, начальные условия движения механизма определены. Остается определить временной интервал и количество шагов, рассчитываемых при движении механизма. Свободное движение тела тоже легко моделируется и включается в имитацию движения. Полученную имитацию движения можно просмотреть пошагово, сохранить в виде мультфильма.

На первых этапах проектирования механизмов не всегда имеется полное представление обо всех элементах: некоторые звенья и связи между ними формируются в процессе работы. Неоценимую помощь в подобных ситуациях окажет возможность управлять сразу несколькими приводами, задающими движение механизма, в интерактивном кинематическом режиме. Анализ работы такого механизма позволяет получить недостающую информацию и перейти к проектированию новых звеньев.

Имитация движения механизма позволяет непосредственно увидеть движение его частей. Это важно, но зачастую этого бывает недостаточно. Unigraphics предоставляет в распоряжение инженера инструмент постановки задач анализа пересечений, минимальных зазоров и трассировки двигающихся деталей. При последующей имитации движения можно поставить разные условия: остановить движение при соприкосновении или уменьшении зазора между деталями, создать тело в пересечении указанных звеньев, дать сообщение о нарушении условия и продолжить движение. Анализ работы механизма включает в себя также возможность определения и представления в табличном или графическом виде полей перемещений, скоростей и ускорений интересующих точек. Анализируются силы реакций, которые могут быть использованы для расчета на прочность данных деталей, речь о котором пойдет ниже.

Чтобы добиться оптимального результата, требуемых показателей работы механизма, необходимо порой создать и рассчитать различные «сценарии» (или, иначе говоря, варианты) поведения изделия. В этом поможет навигатор дерева «сценарие». Новый «сценарий» работы механизма можно получить на основе существующего: его копированием с последующим внесением изменений. Такая функция не требует повторного определения механизма. Быстрый прямой выход на внесение изменений в геометрию деталей, определенных в качестве звеньев, упрощает проверку различных вариантов размещения и работы механизма.

Одним словом, имеющиеся в Unigraphics средства обеспечивают статический, кинематический и динамический анализ механических систем. Создав механизм на уровне сборки, можно ассоциативно выполнять процессы моделирования, анализа и расчета различного рода движений этой системы.

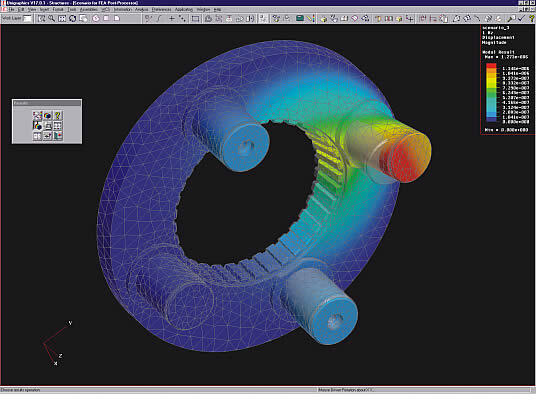

Для решения еще одного типа задач — моделирования механических нагрузок и процессов теплопередачи, прочностного анализа проектируемой конструкции — используется специальный инструмент, который, как и все предыдущие, глубоко интегрирован и ассоциативно связан с базой данных системы.

Для проведения исследований различных вариантов конструкции (которые могут отличаться друг от друга геометрическими размерами, наличием или отсутствием конструктивных элементов, материалом, условиями нагружения, закреплением

В системе Unigraphics предусмотрены специальные средства, позволяющие построить сетку конечных элементов на основе существующей геометрии. Поддерживаются такие элементы, как оболочки (треугольники и четырехугольники) для листовых изделий, тетраэдры для твердых тел, а также различные линейные элементы, включая балки, гибкие связи, пружины. Прямо на модели можно задавать местную и общую плотность сетки. Все выполненные построения ассоциативно связаны с моделью детали, а потому при изменении параметров детали меняются автоматически. Данные об узлах и элементах можно отображать различными способами.

Когда модель конечных элементов построена, происходит передача данных в указанное расчетное приложение. Это может быть UG/FEA, MSC/NASTRAN, CSA/NASTRAN и ANSYS. Собственный инструмент Unigraphics предлагает широкий выбор методов расчета, включая линейную статику, собственные колебания, потерю устойчивости, поддержку контактных элементов и расчет стационарных тепловых потоков. Поддерживаются изотропные, ортотропные и анизотропные модели материалов; также могут быть учтены температурные изменения материала.

Результаты анализа напряженно-деформируемого состояния изделия представляются в интуитивно понятном цветном графическом виде, облегчающем их интерпретацию. Они могут быть показаны в виде мультипликации, а данные различных «сценарие» (случаев нагружения) можно сравнивать в одном и том же окне результатов.

Такой подход, основанный на назначении и анализе «сценарие», позволяет еще на ранних стадиях проекта манипулировать различными вариантами изделия и находить оптимальное конструкторское решение.

В процессе работы над изделием создается и на каждом этапе дополняется единая информационная модель. В нее, помимо данных о геометрии модели, вошли сборочные ограничения, которые использовались при определении механизма. Силы реакций, полученные в результате анализа работы механизма, использовались для расчета на прочность деталей данного изделия. Впоследствии модель будет дополнена данными о технологических процессах и той технологической оснастке, которая разрабатывается для ее изготовления.

В свою очередь, информация об изделии на этапе проектирования войдет составной частью в базу данных об изделии на всем его жизненном цикле, вплоть до утилизации. Но об этом мы поговорим в другой раз, а сейчас вернемся к тем задачам, о которых шла речь сегодня.

Еще недавно, когда не было универсальных систем для расчета изделий на прочность методом конечных элементов, такого рода задачи были под силу лишь инженерам достаточно высокой квалификации. Теперь же практически любой инженер может построить сетку конечных элементов и провести расчет по выбранному алгоритму, обеспечивающему максимальную степень точности. А при согласованной работе всего коллектива разработчиков, в который входят и опытные, и молодые специалисты, можно с высоким качеством решать задачи любой сложности.

Скачать статью в формате PDF — 5.83 Мбайт |