Главная » CADmaster №5(5) 2000 » Машиностроение Техтран. Фрезерная обработка

Система Техтран служит для автоматизации программирования фрезерной обработки уже более двадцати лет. Простые универсальные решения и открытость данных способствовали тому, что ее с успехом используют предприятия самых различных отраслей. Сложные, дорогостоящие CAD/CAM-системы не смогли существенно повлиять на технологию подготовки программ для большинства 2,5-координатных станков: применение эффективных и недорогих CAM-систем, обеспечивающих широкий спектр технологий и открытых для пользователей, по-прежнему актуально.

В Техтране сочетаются различные подходы к решению технологических задач. Сложные механизмы автоматической генерации десятков и сотен команд обработки целого технологического перехода дополняются набором возможностей для программирования отдельных действий. Благодаря этому Техтран оказывается незаменим при возникновении нестандартных ситуаций и работе с нетрадиционным оборудованием. Искушенные пользователи приспосабливают систему даже к программированию трехмерной обработки, используя геометрические данные, полученные средствами Техтрана, для построения объемных поверхностей в системах трехмерного проектирования. Правда, такое применение Техтрана — явно из разряда экспериментов, причем довольно неожиданных. Более реальна ситуация, когда фрезерная обработка применяется во взаимодействии с другим видом обработки. В деревообрабатывающем производстве, например, методику работы программы Раскрой листового материала потребовалось комбинировать с возможностями Фрезерной обработки. Единая основа всего комплекса позволила оперативно найти приемлемое решение без разработки новых модулей. Для автоматического размещения деталей на листе использовалась одна программа, а для программирования обработки — другая.

Обеспечение точности геометрической модели

При программировании обработки Техтран ориентируется на геометрические модели деталей — как построенные собственными средствами, так и спроектированные в других CAD/CAM-системах. Выбор средств построения геометрии в современных системах проектирования весьма богат, но остается ряд проблем использования полученных данных при решении задач автоматизации подготовки управляющих программ. Причиной тому — различие требований к тщательности и точности построения для чисто визуальной оценки и для использования геометрических данных при построении траектории инструмента.

В последнем случае качество сопряжения элементов контура детали напрямую определяет качество поверхности, получаемой в результате обработки. Поэтому, получив от конструктора или художника файл с чертежом или рисунком, технолог иной раз бывает вынужден потратить немалые усилия, чтобы устранить нестыковки, перехлесты и наложения соседних сегментов, не говоря уже о затерявшемся «мусоре». Для проектирования обработки требуется цельный контур, а не множество разрозненных фрагментов. Еще один источник неприятностей — потеря точности при передаче данных из одной системы в другую: ограниченное число значащих цифр при формировании текстового файла (например, в формате DXF) неизбежно вносит дополнительное искажение, порой достаточно заметное.

Разумеется, не вся отсутствующая в исходных данных информация может быть восстановлена без участия человека, но во многих случаях возможна корректировка данных в пределах требований точности, предъявляемых оборудованием. Техтран существенно упрощает трудоемкую процедуру выделения контура детали при импорте, автоматически подбирая и сопрягая элементы, если имеющиеся дефекты укладываются в заданную погрешность. Кроме того, предлагается определенная методика обмена данными через файл в формате DXF. Проектировщики имеют возможность, продолжая работать в привычной для себя среде, передавать в Техтран информацию без дополнительной обработки. В условиях динамичного производства решение проблемы взаимодействия проектировщиков и технологов особенно ощутимо.

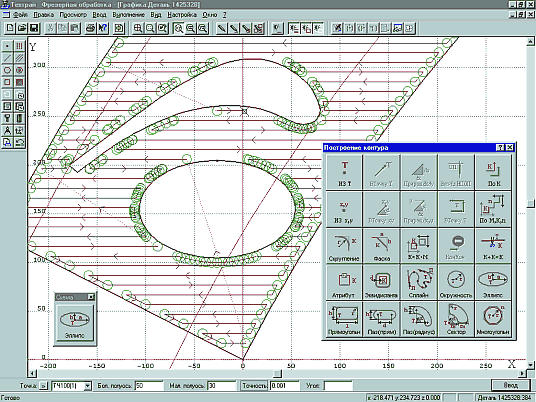

Собственные средства построения контура детали в Техтране, конечно же, обеспечивают корректность геометрической модели. При этом требования к качеству, предъявляемые возможностями оборудования, для которого формируется управляющая программа, могут существенно влиять на результаты построений. Например, при построении эллиптической поверхности количество аппроксимирующих ее дуг окружностей выбирается, исходя из задаваемой точности (рис. 1). Благодаря таким возможностям достигается оптимальное соотношение между качеством обработки и объемом управляющей программы.

Технологическое проектирование фрезерной обработки

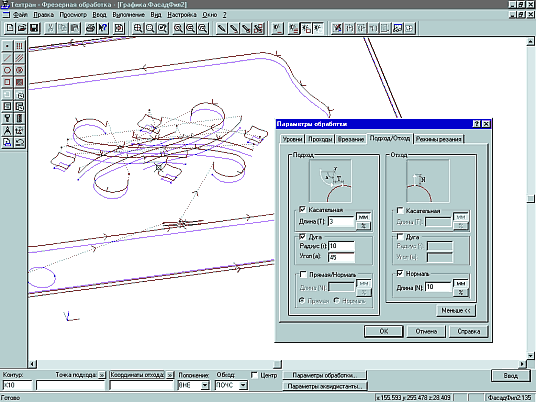

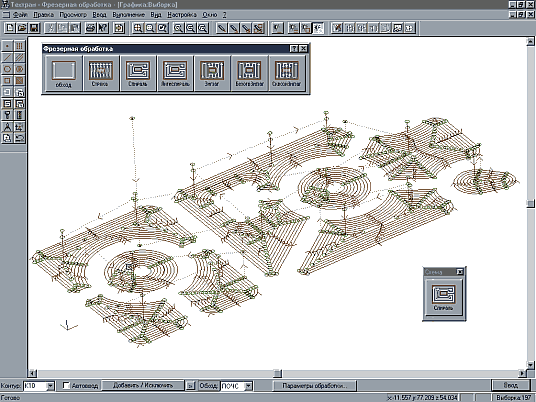

Работа строится так, чтобы автоматизировать всю рутинную работу по программированию обработки детали. Программа избавляет технолога от необходимости продумывать и строить траекторию инструмента, которая может представлять собой сложнейшую «паутину»: вместо этого требуется построить геометрическую модель детали, ввести данные об инструменте и задать ряд параметров, характеризующих методику обработки. Основываясь на всей совокупности данных, Техтран строит траекторию движения инструмента с учетом необходимых поправок, формирует подходы, отходы и вспомогательные перемещения инструмента, команды включения и выключения шпинделя, подачи, коррекции

Формирование траектории ведется по одной из схем: обработка контура, выборка внутренней области детали по спирали, по зигзагу или построчно. Область обработки, определяющая зону подлежащего удалению сплошного материала, может иметь произвольную форму и содержать внутри себя зоны, где материал удаляться не должен.

Перемещения инструмента по каждой схеме строятся из участков типовых фаз: позиционирование, врезание, черновая и чистовая обработка контура

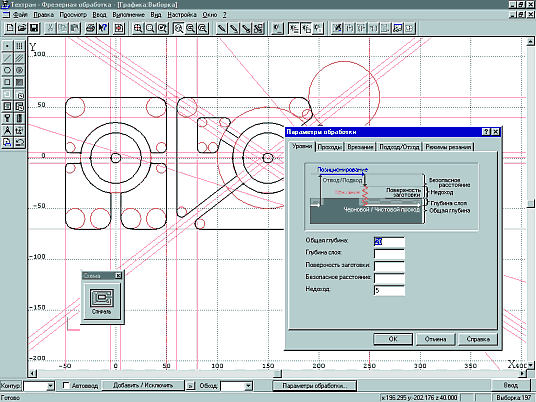

В траекторию могут быть включены участки врезания инструмента в сплошной материал, подхода к контуру и отхода от контура. Предусмотрено несколько различных способов врезания, подхода и отхода. На рис. 4 показана вкладка для выбора способа подхода и отхода.

Для нестандартных случаев Техтран предусматривает возможность построения траектории и задания технологических команд в явном виде.

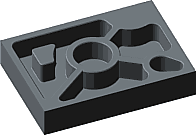

Построение траектории для детали, изображенной на рис. 2, проиллюстрировано на рис. 5.

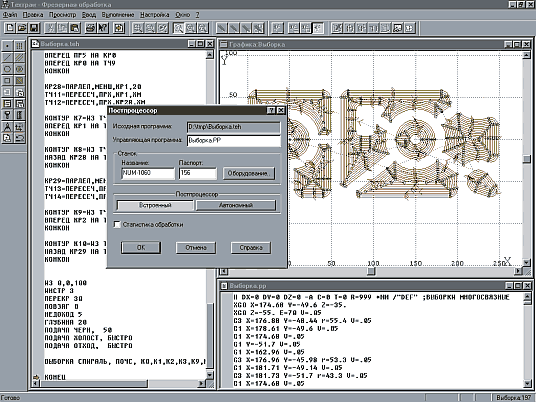

Получение управляющей программы

В состав системы включены данные об оборудовании, позволяющие формировать управляющие программы более чем для 150 моделей фрезерных, сверлильных, расточных станков и обрабатывающих центров. По программе обработки детали для одного станка можно получить УП для любого другого из имеющихся в списке.

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе существующих.

В процессе формирования управляющей программы производится расчет времени работы каждого инструмента и общего времени обработки, путей, проходимых каждым инструментом на рабочей и быстрой подаче, времени вспомогательных операций. Эта информация выводится в файл статистики обработки и может быть дополнена информацией о режимах обработки.

Автоматическая генерация текста

В процессе проектирования обработки происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе, что позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- использование ранее написанных программ и макросов, быстрая их модификация;

- параметризация для типовых деталей;

- использование условных операторов, циклов, арифметических выражений и функций;

- возможность отладки и исправления ошибок.

На рис. 6 приведен текст программы (на языке Техтран) обработки детали, показанной в графическом окне, и полученная управляющая программа.

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран.

- Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора

и т.п.) позволяют выполнять и отлаживать программу на Техтране. Используя эти команды, можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов. - Средства контроля выполнения дают возможность просматривать значения переменных и диагностическую информацию, сформированную в ходе выполнения программы, а также использовать графическое окно для визуального контроля объектов программы.

Санкт-Петербург

Тел.: (812) 295−7671 (812) 118−6211

E-mail: tehtran@nipinfor.spb.su

Скачать статью в формате PDF — 612.5 Кбайт |