Главная » CADmaster №4(4) 2000 » Машиностроение Техтран. Электроэрозионная обработка

Инструментальное производство — быть может, самое главное звено технологической цепочки на любом промышленном предприятии — уже невозможно представить без широкого использования электроэрозионного оборудования, необходимого для изготовления различных элементов оснастки, инструмента, высокоточных элементов и узлов механизмов…

Технология проволочной резки, как ее называют, применяется не один десяток лет, и столько же лет как в России, так и за рубежом разрабатываются и используются CAM-системы проектирования управляющих программ для соответствующих станков. Применительно к двухкоординатным станкам задача решалась достаточно просто и, как правило, проблем с подготовкой программ не возникало. Но в последние годы предприятия стали приобретать четырехкоординатные станки, которые имеют значительно большие возможности для производства деталей сложной пространственной формы при высоких требованиях к качеству и точности обработки. Несмотря на высокую стоимость таких станков (в основном швейцарского и японского производства), их доля в металлообрабатывающей промышленности постоянно растет. Соответственно повышается и роль CAM-систем, удовлетворяющих возможностям оборудования и технологическим условиям обработки.

Ниже приведены технические характеристики и описаны технологические возможности CAM-системы, которая предназначена для программирования двух- четырехкоординатной обработки и входит в семейство программных продуктов Техтран, ориентированных на различные виды обработки: токарную, фрезерную, раскрой листового материала. Все они объединены общим интерфейсом и единым подходом к решению задачи автоматизации проектирования управляющих программ.

Основные возможности

Система предназначена для подготовки управляющих программ вырезки деталей с переменной и постоянной конусностью на многокоординатных электроэрозионных станках с ЧПУ. Обеспечивает решение следующих задач:

- программирование обработки деталей с вертикальной или наклонной боковой поверхностью;

- расчет перемещений проволоки по номинальному профилю или по эквидистантной траектории;

- контроль допустимого угла наклона проволоки;

- формирование траектории выборки сплошного материала в закрытых зонах.

Предусмотрена обработка деталей, имеющих боковые поверхности следующих видов:

- поверхности с нулевой конусностью;

- поверхности с постоянной конусностью;

- поверхности с переменной конусностью.

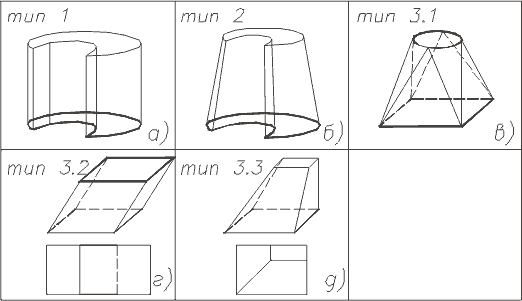

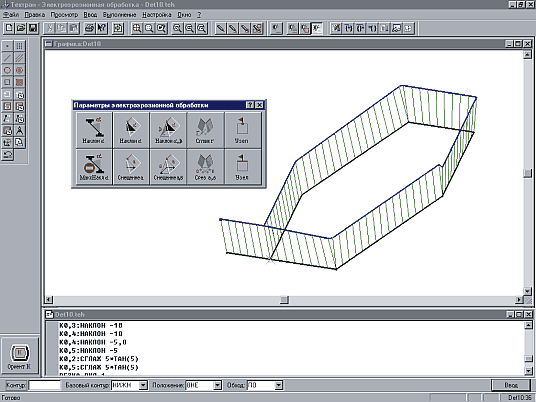

Различные виды поверхностей, обработку которых можно описать на Техтране, показаны на рис. 1.

Поверхности с нулевой конусностью (тип 1) обрабатываются без наклона проволоки, верхний и нижний контуры у них идентичны.

Поверхности с постоянной конусностью (тип 2) обрабатываются при постоянном наклоне проволоки, верхний и нижний контуры у них подобны.

Поверхности с переменной конусностью (тип 3) имеют несколько разновидностей:

- поверхности с различными верхним и нижним контурами и неопределенной конусностью (тип 3.1);

- поверхности, верхний контур которых образован переносом и поворотом нижнего контура (тип 3.2);

- поверхности с различными верхним и нижним контурами и с известной конусностью (тип 3.3). Чертежом определены форма и размеры только одного из контуров и конусность на каждом из участков контура.

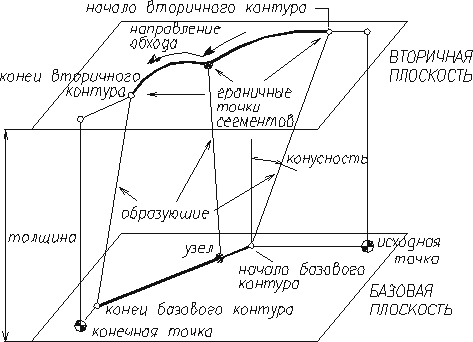

Базовая плоскость — поверхность базирования детали (плоскость, параллельная плоскости XY), вторичная плоскость — горизонтальная плоскость, параллельная базовой. Основным параметром боковой поверхности является конусность — угловая величина отклонения проволоки от вертикали, проведенной в точке касания с контуром (рис. 3).

Способы программирования движения

Для движения по четырем координатам необходимо задать боковую поверхность, представляющую собой траекторию движения проволоки, которая перемещается концами по базовому и вторичному контуру. При программировании объемной электроэрозионной обработки возможны два способа:

- Задание движения по базовому контуру. Способ требует при описании базового контура задавать углы или смещения верхнего конца проволоки (линейные или по дуге). На основании этих данных строятся вторичный контур и боковая поверхность детали. Базовым может быть как верхний, так и нижний контур.

- Сопряжение двух контуров — базового и вторичного. В этом случае описания контуров не содержат в явном виде данных о наклоне проволоки. Положение проволоки определяется взаимным расположением соответствующих точек на базовом и вторичном контурах, а траектория ее движения образуется перемещением концов проволоки по заданным контурам.

В Техтране предусмотрены следующие методы программирования траектории движения проволоки для формирования объемной электроэрозионной обработки:

- движение по базовому контуру с управлением ориентацией проволоки;

- движение по базовому и вторичному контурам с автоматическим сопряжением;

- движение по базовому и вторичному контурам с поэлементным сопряжением.

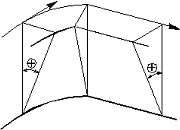

При движении по базовому контуру с управлением ориентацией проволоки (рис. 4) траектория движения проволоки во вторичной плоскости не задается явно, а строится для каждого сегмента базового контура исходя из конусности, заданной в опорных точках. Кроме того, во вторичный контур могут быть встроены скругления и фаски.

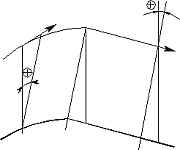

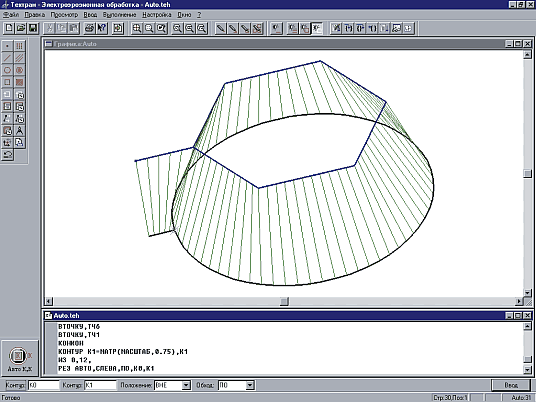

Движение по автоматически связанным базовому и вторичному контурам (рис. 5) осуществляется одновременным перемещением концов проволоки вдоль базового и вторичного контуров. Сопряжение контуров производится по участкам, заключенным между узловыми точками. Положение промежуточных точек определяется из соображений пропорциональности длин соответствующих участков. Сначала связываются начала базового и вторичного контуров, затем их первые узловые точки, вторые по порядку узлы

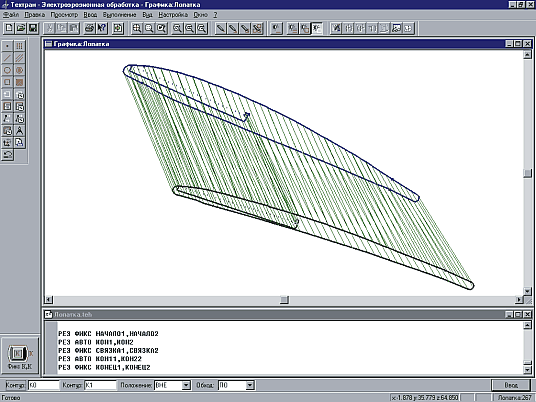

Движение по базовому и вторичному контурам, связанным поэлементно, также осуществляется одновременным перемещением концов проволоки вдоль базового и вторичного контуров. Сопряжение сегментов базового и вторичного контуров производится попарно в порядке описания по точкам соответствия, которыми могут быть опорные точки, а также точки, помеченные как узловые. Главное отличие от предыдущего способа заключено в том, что сопрягаются только граничные точки сегментов. Пример, приведенный на рис. 6, демонстрирует результат совместного применения методов автоматического и поэлементного сопряжения контуров для программирования обработки сложной детали, базовый и вторичный контуры которой заданы в табличном виде.

Получение управляющей программы

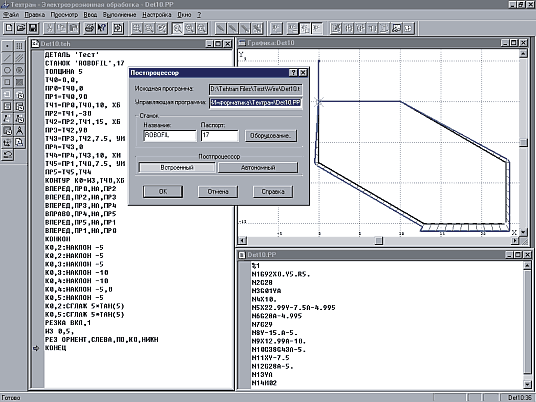

В состав системы включены данные об оборудовании, позволяющие формировать управляющие программы более чем для 15 моделей электроэрозионных станков с ЧПУ, в том числе для четырехкоординатных станков AGIECUT (AGIE) и ROBOFIL (Charmilles Technologies). Рис. 7 иллюстрирует процесс получения управляющей программы.

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

Автоматическая генерация текста

В процессе проектирования обработки происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе, что позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- использование ранее написанных программ и макросов, быстрая их модификация;

- параметризация для типовых деталей;

- использование условных операторов, циклов, арифметических выражений и функций;

- возможность отладки и исправления ошибок.

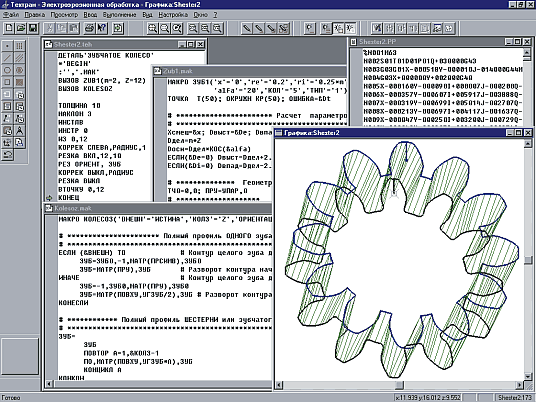

Пример расчета управляющей программы обработки зубчатого колеса с использованием макросов приведен на рис. 8.

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран:

- Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора

и т.п.) позволяют выполнять и отлаживать программу на Техтране. Используя эти команды, можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов. - Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

Скачать статью в формате PDF — 664.5 Кбайт |