Главная » CADmaster №3(3) 2000 » Машиностроение «ФОБОС» — интегрированная система технологической подготовки, оперативного планирования и диспетчерского контроля

Система оперативного управления в автоматизированном производстве

Наиболее динамичные изменения в действующем производстве связаны с наличием отклонений от принятого графика, а значит, с соответствующим оперативным планированием, составлением и коррекцией производственных расписаний. Данные для оперативного планирования должны собираться непосредственно во время производственного процесса. При этом принято руководствоваться следующими правилами:

- частные изменения графика производства и случайные отклонения от него не должны рассматриваться как какие-то нарушения плана работы: это нормальное состояние планирования, при котором сбор необходимой информации — обычный процесс, который выполняется ЭВМ и оценивается управляющим персоналом;

- система информационной поддержки должна обеспечивать простой и быстрый доступ к текущим данным, что позволяет рассчитывать и анализировать различные варианты управления производством в реальном времени;

- следует фиксировать источники данных и проводить их взаимную оценку для подтверждения достоверности получаемой информации;

- составление календарных планов на разные периоды времени (год, квартал, месяц, день) должно осуществляться на различных уровнях управления.

Система «ФОБОС», опирающаяся на перечисленные принципы, предназначена для оперативного планирования (месяц, день) внутрицеховых задач. Именно в цехе реализация производственных расписаний сопровождается постоянными отклонениями от принятых планов. Известные специалисты в области управления производством Р. Сюри (R. Sury) и С. Уитни (C. Whitney) отмечают: «Сбои могут расширяться, как пожар, и тогда управляющему (участком, цехом) приходится работать как пожарному». Суть проблемы четко обозначил С. Уайт (S. White) — ученый с мировым именем, занимающийся составлением расписаний (см. эпиграф).

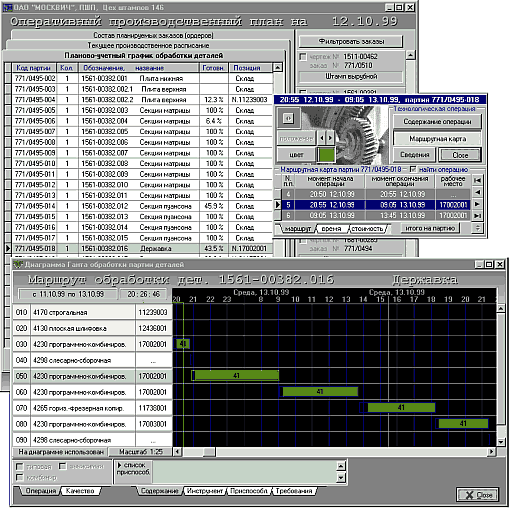

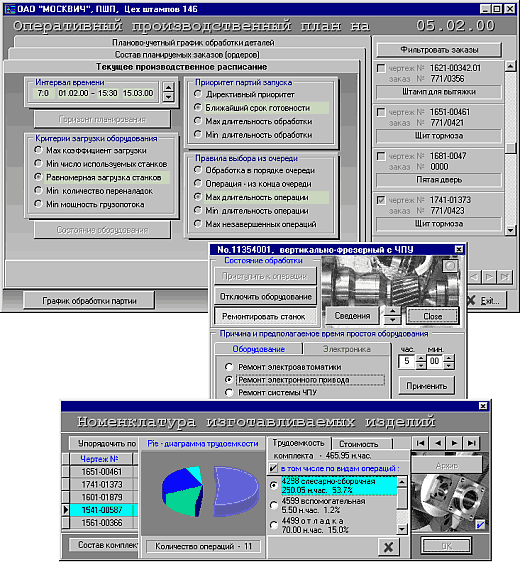

Модуль оперативного планирования системы «ФОБОС» обеспечивает компьютерную поддержку принятия оперативных решений на уровне цеха. Исходными данными для расчетов служат технологические маршруты обработки деталей.

Современные CAD/CAM системы типа EUCLID, Unigraphics или CATIA позволяют получить подробные компьютеризированные данные об операционной технологии обработки сложных поверхностей деталей. Ориентированные на конкретный станочный парк, имеющиеся системы ЧПУ, а также на применяемый режущий инструмент, такие системы с высокой точностью определяют время, необходимое для выполнения соответствующих программно-комбинированных операций. Использование этих данных в модуле технологической подготовки производства системы «ФОБОС» позволяет эффективно планировать работы на обрабатывающих центрах и станках с ЧПУ.

Следует, однако, заметить, что в условиях мелкосерийных и единичных производств очень большая часть технологических операций выполняется на универсальном оборудовании. В таких случаях нормы времени на обработку соответствующих деталей вносятся технологом вручную (для этих целей в системе имеется удобный пользовательский интерфейс). Человек, как известно, может внести в систему и неточные данные. Именно с человеческим фактором, а также с качеством режущего инструмента связаны основные нарушения производственного расписания: на универсальном станке рабочий очень часто либо заканчивает операцию раньше запланированного срока, либо не укладывается в отведенный ему технологический норматив. Это может вызывать лавинообразный рост простоев на других рабочих местах. Дальнейшая работа цеха по такому расписанию возможна только при соответствующей компьютерной поддержке и надлежащем диспетчерском контроле.

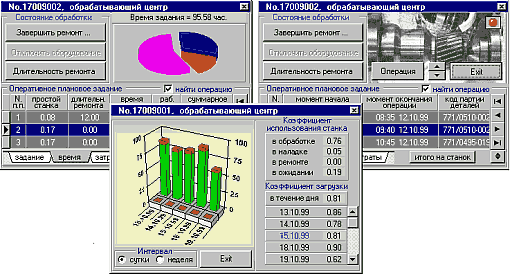

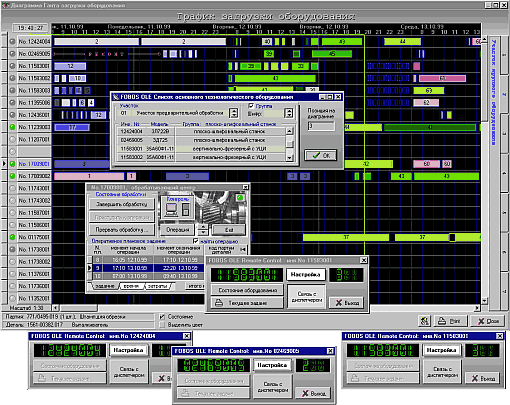

Контроль состояния производства в системе «ФОБОС» осуществляется как за счет компьютеризированного анализа диаграммы загрузки технологического оборудования, так и с помощью вывода на дисплей текущего планово-учетного графика обработки деталей. Диспетчер имеет возможность получить полную информацию и по всем деталям, и по выборочным партиям. Имитационная модель прохождения материальных потоков в цехе позволяет с периодичностью в 5 минут получать сведения о степени готовности деталей, их текущем положении, а также о трудоемкости, стоимости и составе выполняемых технологических операций. В основе моделирования лежит сбор и обработка информации непосредственно с рабочих мест.

В системе имеется также удобный интерфейс для анализа загрузки технологического оборудования.

Технология клиент/сервер как средство реального отображения состояния оборудования в цехе

Модуль производственного диспетчирования системы «ФОБОС» позволяет компьютеризировать рабочее место мастера. Для этих целей разработано специальное программное обеспечение, которое позволяет непосредственно в цехе выводить на принтер рабочие наряды и по сети сообщать диспетчеру информацию о текущем состоянии оборудования (операция завершилась раньше срока, оборудование вышло из строя, приступить к операции

Для организации удаленного доступа мастера к рабочему месту диспетчера как нельзя лучше подходит технология клиент/сервер, а именно технология передачи данных между неоднородными платформами OLE. Она не только позволяет решить внутренние проблемы связи между удаленными приложениями, но и предоставляет клиенту ряд функций для быстрой интеграции своих программ с модулями системы «ФОБОС» (перед многими компаниями-разработчиками ПО постоянно и остро стоит проблема интеграции их программных приложений с приложениями, уже установленными у заказчика). Клиентская часть программного комплекса обеспечивает функциональность рабочего места мастера. Сервером является программа оперативного диспетчерского контроля, использующая в качестве интерфейса диаграмму загрузки технологического оборудования.

При возникновении нештатной ситуации мастер вносит необходимую информацию в свой компьютер (если отклонений от производственного расписания нет, система самостоятельно имитирует прохождение материальных потоков через рабочие места цеха). На диспетчерском табло — диаграмме Ганта — появляются соответствующие изменения, анализируя которые диспетчер принимает управленческое решение. В свою очередь модуль планирования системы «ФОБОС» позволяет корректировать расписание, используя 100 комбинаций из 14 критериев. Встроенная подсистема имитационного моделирования движения материальных потоков, отслеживаемость каждой партии изготавливаемых детале-сборочных единиц, документирование всех этапов производственного процесса позволяет поставить «ФОБОС» в ряд современных программных продуктов, обеспечивающих промышленный менеджмент при соблюдении основных требований стандарта ISO-9000.

Подсистема анализа внутрицеховых затрат

Как известно, для автоматизированного определения рентабельности любого производства и расчета себестоимости продукции необходимо учитывать все хозяйственные операции, своевременно и достоверно обобщать затраты, связанные с изготовлением продукции, контролировать выполнение плана по себестоимости, рентабельности и прибыли. Эти действия составляют основу автоматизированной подсистемы бухгалтерского учета и расчета основных экономических показателей.

Система делает всё, что предусматривает традиционная методика: позволяет вести учет и накопление затрат на всех стадиях подготовки производства, а также на этапах изготовления и сбыта — с учетом всех происходящих изменений в реальном масштабе времени. Контролируется выполнение плана по себестоимости продукции, фиксируются отклонения от норм, выявляются причины отклонений.

В отличие от существующих систем автоматизированного бухгалтерского учета, система, представленная в «ФОБОСе», непосредственно связана с оперативным управлением производством, опирается на учет текущих внутрицеховых затрат, обусловленных изготовлением продукции и обслуживанием основного технологического оборудования.

Эта подсистема удовлетворяет существующим стандартам комплексного ведения бухгалтерского учета не ниже третьего уровня. Основные функции:

- Ведение синтетического учета, электронный журнал операций, формирование журналов ордеров, главная книга, оборотно-сальдовая ведомость, баланс, формирование финансовой отчетности.

- Учет материальных ценностей, основных средств, заработной платы.

- Банк, договоры, дебиторы-кредиторы, подотчетные лица.

- Развернутый многоуровневый аналитический учет.

- Учет затрат на производство, сбыт.

- Расширенный комплекс: учет затрат на производство и калькуляция себестоимости продукции по цеху, станку, партии, рабочему.

Отметим, что программный модуль в минимальной конфигурации способен работать на малых предприятиях как самостоятельный программный продукт. Возможна также его поставка отдельными законченными рабочими метами в составе интегрированной системы технологической подготовки оперативного планирования и диспетчерского контроля «ФОБОС».

Среди важных свойств программного модуля — возможность его настройки. Наличие большого числа справочников, продуманный пользовательский интерфейс делают подсистему анализа внутрицеховых затрат весьма удобным инструментом в оценке экономической эффективности производства.

«Агентство индустриального развития»

Тел.: (495) 253−0301

Факс: (495) 253−1692

E-mail: nikagr@dialup.ptt.ru

Скачать статью в формате PDF — 713.3 Кбайт |