Главная » CADmaster №5(40) 2007 » Машиностроение SolidCAM для Autodesk Inventor (заочный мастер-класс, занятие 3)

Как быстро летит время! На прошлом занятии я поздравлял вас с 2007 годом, а сегодня уже можно готовиться праздновать новый — 2008. Причины столь долгой паузы, надеюсь, вы признаете уважительными. Дело в том, что, к моему огромному удовольствию, за это время ряды пользователей SolidCAM значительно выросли, но самое главное — существенно увеличилось число желающих использовать программу для решения своих производственных задач. Настали горячие деньки: оказание технической поддержки, выполнение тестовых пилотных проектов для потенциальных клиентов, обучение специалистов работе с программой… Времени на написание этого материала практически не оставалось. И между тем я очень рад, что все-таки удалось выкроить свободную минутку, чтобы снова встретиться с вами.

Прежде всего, спешу сообщить вам об основных событиях 2007 года, непосредственно касающихся нашей тематики. За этот период компания Solidcam Ltd. выпустила 3 (!) версии своей программы (представьте, как повезло пользователям, имеющим годовую подписку!). Вышла новая версия «русского» Autodesk Inventor Suite 2008, в состав которого входит Autodesk Inventor 2008. И уже в июне под эту версию было сертифицировано программное обеспечение SolidCAM. Кроме того, пользователи получили возможность оперативно получать новейшую информацию о SolidCAM на недавно открытом Internet-ресурсе www.inventorcam.com.

Напоминаю, что по сложившейся традиции обо всех новых функциональных возможностях и улучшениях в программе SolidCAM будет тезисно рассказано в конце статьи. А теперь приступим к занятиям.

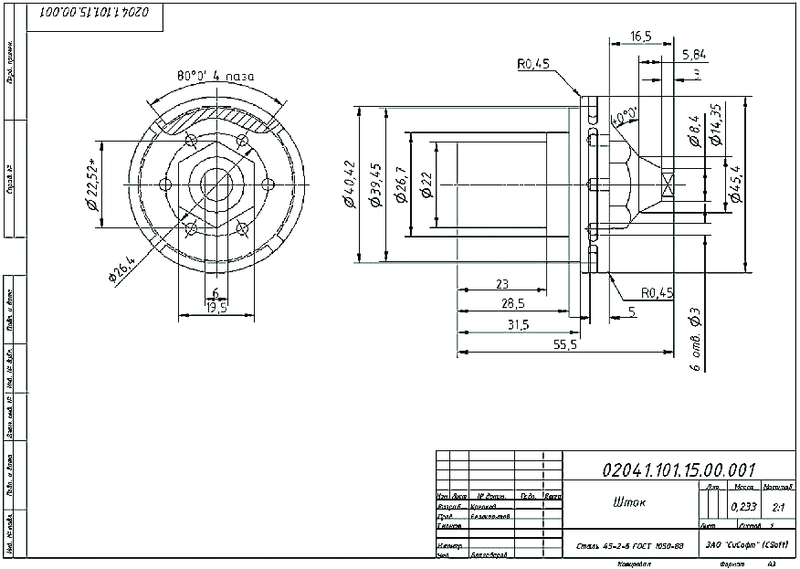

Кратко напомню о том, что мы уже прошли. На первом занятии мы подискутировали об ответственности конструкторских и технологических служб предприятий за своевременное выполнение производственного плана и подготовили проект токарно-фрезерной обработки SolidCAM с использованием графических данных двумерного DWG-чертежа (рис. 1) (CADmaster,

Прежде чем приступить к созданию фрезерных переходов, хочу обратить ваше внимание, что токарно-фрезерную обработку можно выполнять на станках различного класса и с разными кинематическими схемами. Как уже отмечалось на втором занятии, SolidCAM поддерживает станки со схемами осей XZC, XYZC и XYZCB. Разнообразие функциональных возможностей программы позволяет выполнить обработку одних и тех же элементов по-разному. Следовательно, при получении УП, созданной с помощью соответствующим образом настроенного постпроцессора, возможности кинематики оборудования будут учитываться выводом необходимых управляющих команд.

Итак, приступим к выполнению первого фрезерного перехода обработки. Напоминаю, что на предыдущих занятиях были введены следующие условные обозначения: ПрКМ — правая клавиша мыши, ЛКМ — левая клавиша мыши, SCM — SolidCAM Manager, а для разъяснения некоторых функциональных возможностей даются ссылки на содержание файла помощи SolidCAM.

Шаг 1

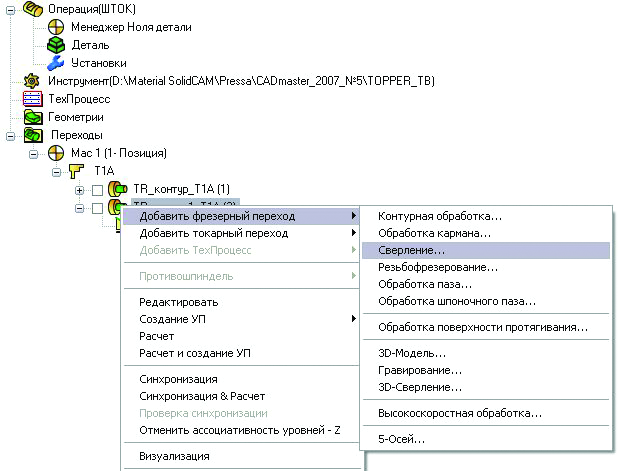

Для создания фрезерного перехода Сверление в SCM выбирается ПрКМ поле Переходы → Добавить фрезерный… → Сверление (рис. 3).На экране отобразится диалоговое окно Переход сверления, в котором для определения обрабатываемой геометрии (центров отверстий или дуг) выбирается ЛКМ команда Выбрать в рабочей зоне Геометрия.

Шаг 2

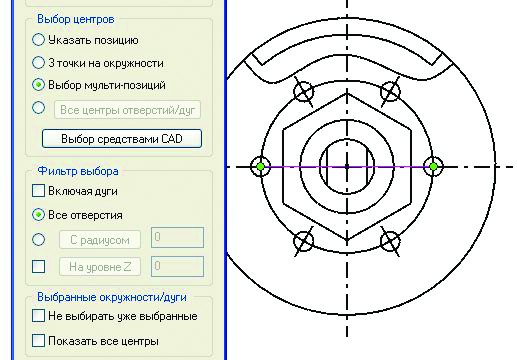

Для определения геометрии используется диалоговое окно, предоставляющее большое разнообразие режимов выбора.Режимы выбора

- Указать позицию — вы можете последовательно выбирать позиции сверления, используя CAD-опции выбора точек. Кроме того, можно ввести координаты (X, Y, Z) в панели редактирования и подтвердить их нажатием кнопки Ввод.

- 3 точки на окружности — обычно все кривые и дуги импортированной модели конвертируются в сплайны экспортирующей CAD-системой. Из-за свойств сплайновых кривых или границ поверхности вы не можете указать позицию центра так же, как на окружности или дуге. SolidCAM рассчитывает позицию центра на дуге, заданной тремя точками, располагающимися на гранях сплайна.

- Выбор мультипозиций — с помощью этой опции вы сможете выбрать грань модели. SolidCAM автоматически распознает все дуги/окружности, расположенные на указанной поверхности, и определит центральные точки в качестве позиций сверления. Кроме того, можно выделить мышью область модели. SolidCAM автоматически распознает все дуги внутри этой области и выберет центральные точки в качестве позиций сверления.

Фильтр выбора

- Включая дуги — если опция активна, SolidCAM будет включать в поиск позиций сверления также и центры дуг. Это позволяет решить проблему импортированных 2D-эскизов с наполовину обрезанными элементами окружностей, а также размещать точки сверления на скругленных углах.

- Все отверстия — программа ищет окружности модели. В результаты поиска не будут включены дуги и неполные окружности.

- С радиусом — позволяет сузить круг поиска, задав величину радиуса. Будут выбраны только дуги и окружности с указанным радиусом, и только их центральные точки будут добавлены к геометрии сверления.

Шаг 3

В конкретном переходе можно выбрать все центры отверстий, однако давайте вспомним о кинематике нашего оборудования. В большинстве токарных станков с приводным инструментом ось Y не предусмотрена, а для обработки элементов на торцевых гранях используется осевая приводная головка, в которой инструмент может перемещаться по осям XZ. Учитывая эти ограничения, выбираем ЛКМ центры отверстий, лежащих на оси (рис. 4).Шаг 4

Для определения обрабатывающего инструмента выбирается ЛКМ команда Выбор рабочей зоны Инструмент. В появившемся диалоговом окне Выбор инструментов в переход задается необходимый инструмент. Можно, выполнив команду Добавить фрезерный, определить тип и геометрические параметры инструмента или же при помощи команды Импорт выбрать инструмент из таблицы. Для определения режимов резания выбирается ЛКМ команда Режимы в рабочей зоне Инструмент.Шаг 5

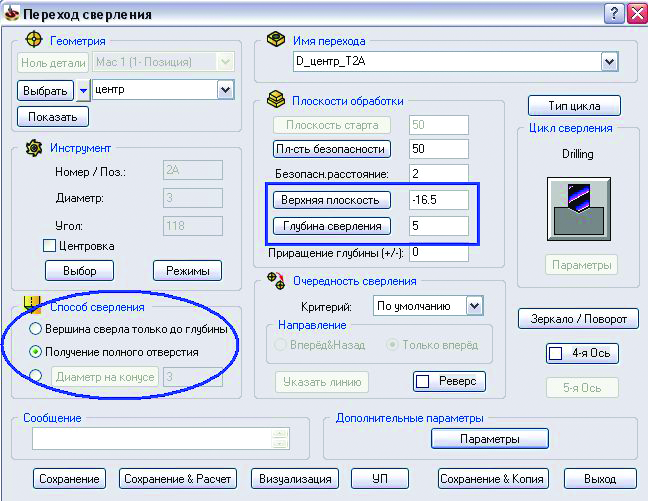

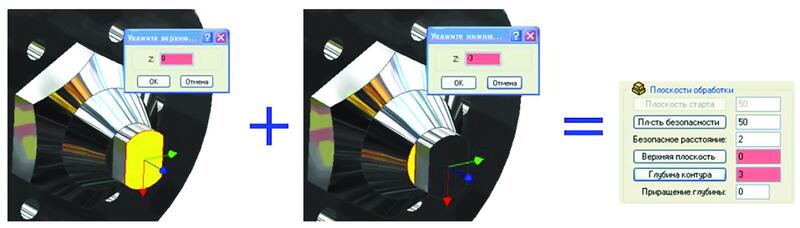

Задание глубины сверления определяется значениями параметров Верхняя плоскость и Глубина сверления. Для задания этих значений можно использовать динамический способ, выбирая геометрический элемент (вершину, ребро, грань) непосредственно на модели детали. Однако, как вы понимаете, такие возможности доступны только при обработке 3D-модели! В нашем же случае приходится использовать либо данные с чертежа, либо сервисные возможности Autodesk Inventor для расчета необходимых значений (рис. 5).Шаг 6

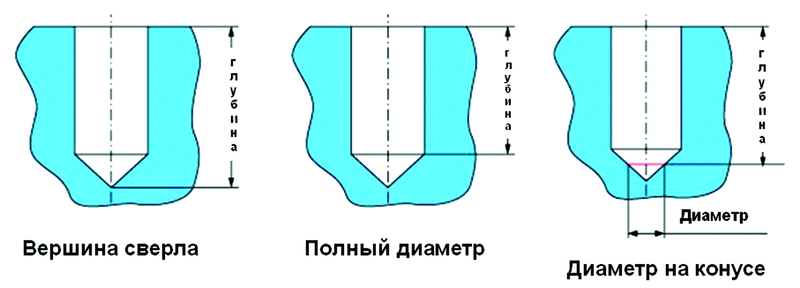

Значение Глубина сверления задается в относительном измерении от Верхней плоскости. При этом для определения окончательного значения глубины обработки обязательно необходимо учитывать Способ сверления.Способы сверления

- Вершина сверла — Глубина сверления достигается вершиной сверла;

- Полный диаметр — Глубина сверления достигается полным диаметром сверла;

- Диаметр на конусе — сверло заходит на заданную Глубину сверления с диаметром конуса, который определяется параметром Диаметр на конусе. Этот параметр может варьироваться от 0 до полного диаметра сверла. Величина, превышающая диаметр сверла, при задании будет автоматически уменьшена до величины диаметра.

Шаг 7

Для расчета и сохранения перехода определите Тип цикла, при необходимости задайте дополнительные параметры выбранного цикла и нажмите ЛКМ кнопку Сохранение&Расчет.Шаг 8

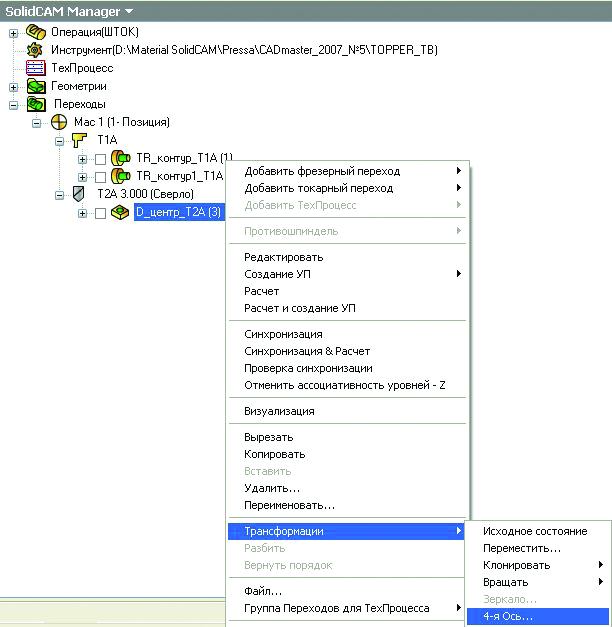

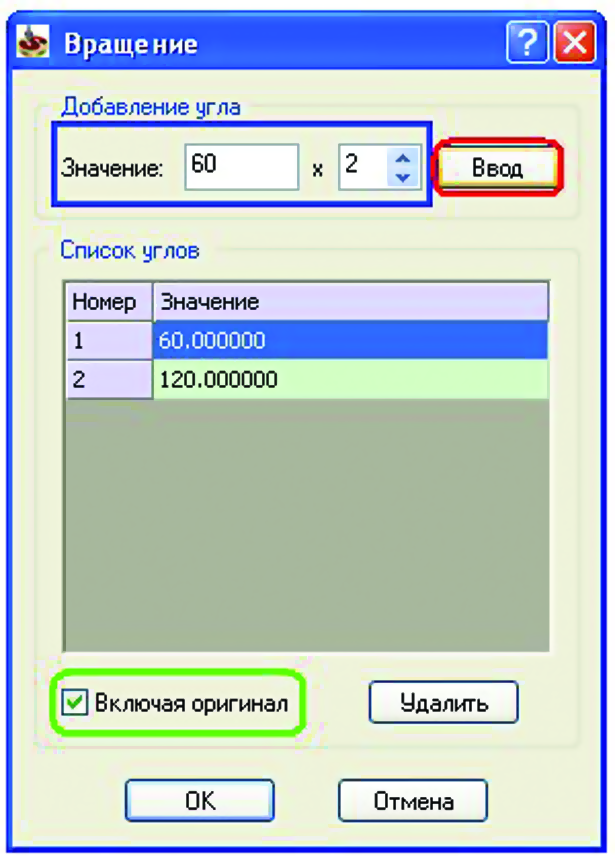

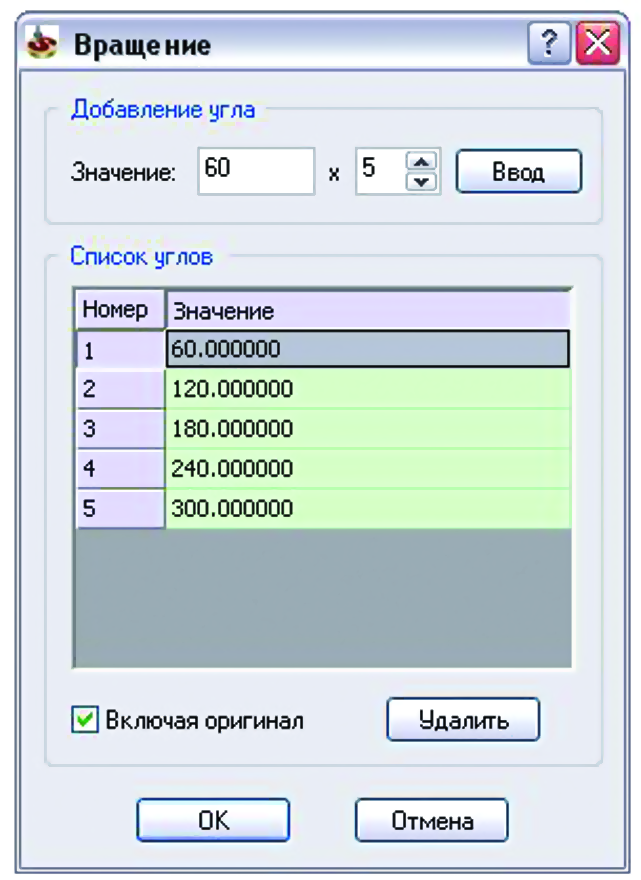

Для обработки всех шести отверстий используем фиксированный поворот заготовки относительно оси С (отметим, что название оси — A, B или C — не имеет никакого значения при определении переходов обработки, а вывод правильного ее названия определяется в настройках постпроцессора). Для поворота созданного перехода в SCM выбирается ПрКМ имя перехода, а затем в контекстном меню — Трансформации → 4-я Ось (рис. 7). Зададим Значение угла поворота и Количество, нажмем Ввод. Обратите внимание, что при использовании опции Включая оригинал количество поворотов будет на единицу меньше (рис. 8).

Шаг 9

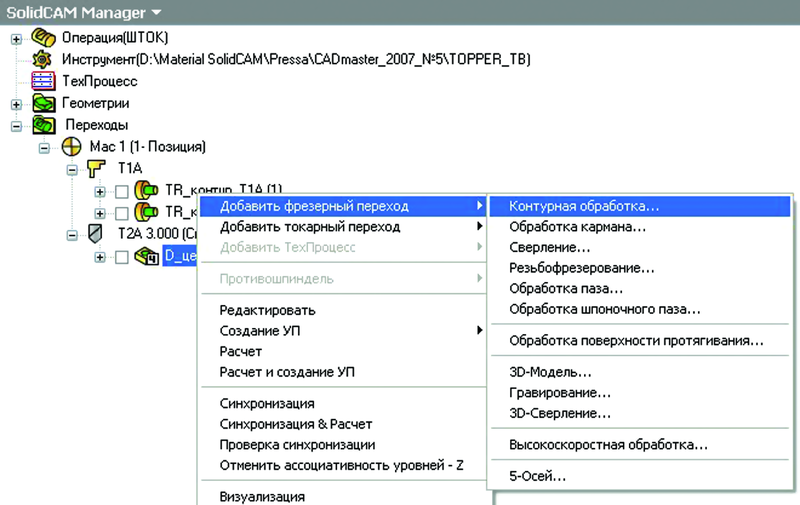

В следующем переходе обработаем две лыски на ∅8.4, используя ту же кинематическую схему станка и оснастку. Для создания фрезерного перехода Контурная обработка в SCM выбирается ПрКМ поле Переходы → Добавить фрезерный… → Контурная обработка (рис. 9).

Шаг 10

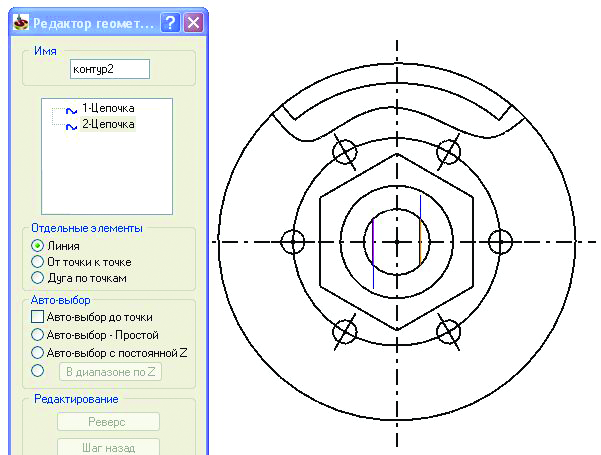

Для определения обрабатываемой геометрии используем ЛКМ команду Выбрать в рабочей зоне Геометрия и задаем для обработки две цепочки, определяющие границы лыски (рис. 10).

Шаг 11

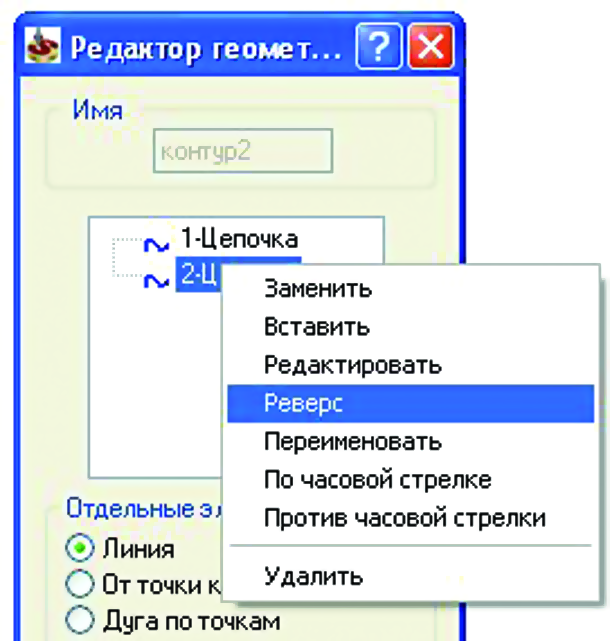

Для определения обрабатывающего инструмента выбирается ЛКМ команда Выбор в рабочей зоне Инструмент, и аналогично описанному ранее способу указывается инструмент и задаются режимы резания. Для контроля положения инструмента относительно выбранной геометрии используем команду Показать в рабочей зоне Положение инструмента диалогового окна перехода. При необходимости меняем положение инструмента. Обратите внимание, что цепочки имеют направление, от которого зависит правильное положение инструмента. Изменение направления цепочки производится в окне Редактор геометрии (рис. 11).

Шаг 12

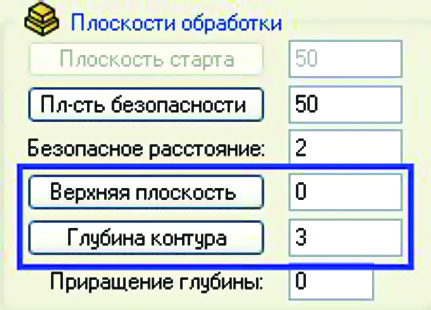

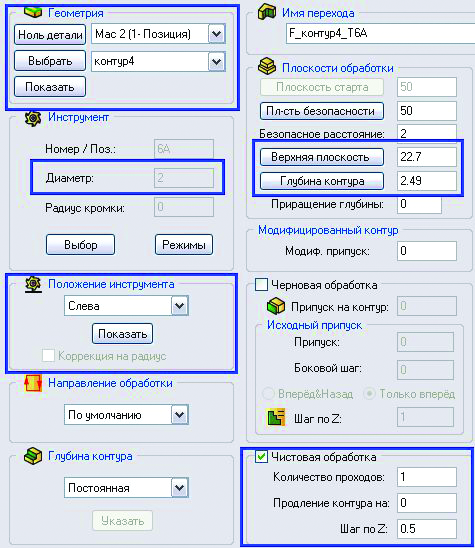

Для определения значений параметров Верхняя плоскость и Глубина контура используем либо данные с чертежа, либо сервисные возможности Autodesk Inventor (рис. 12).Важное отступление

Динамический способ определения глубин обработки не только удобен, он обладает и еще одним важным свойством. Так, если бы мы обрабатывали 3D-модель предложенной детали и получали значения, выбирая геометрический элемент, то величины параметров не изменились бы (рис. 13). Но поля значений выделились бы цветом (как видите, у нас такого не произошло). Это означало бы, что данные величины ассоциативно связаны с гранями модели и после изменений, внесенных при редактировании исходной геометрии детали, переход будет автоматически пересчитан с новыми размерами.В отличие от выбора центров отверстий, лежащих на оси, в этом переходе фреза должна быть смещена по оси Y, а этого не позволяет сделать кинематика нашего оборудования. Как же быть?

Шаг 13

SolidCAM позволяет заменять линейные перемещения по несуществующей оси на угловые перемещения поворота (рис. 14).Шаг 14

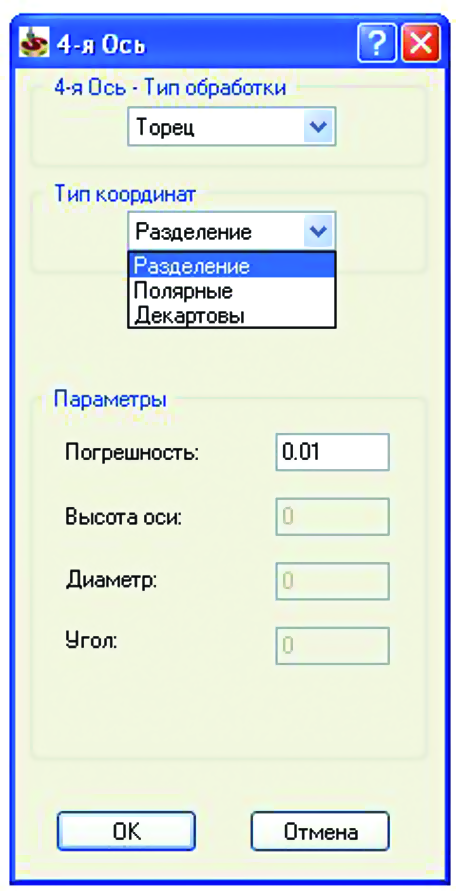

Для расчета и сохранения перехода нажмите ЛКМ кнопку Сохранение&Расчет.Параметры команды 4-я Ось

Типы обработки

- Торец — позволяет выполнить обработку с применением оси вращения, переводя линейные перемещения в плоскости XY в угловые в осях XC.

- Развертка — позволяет «обернуть» выбранную геометрию обработки вокруг указанного диаметра, превращая линейные перемещения по одной из осей в угловые. В данном случае поворот оси вращения не ограничен.

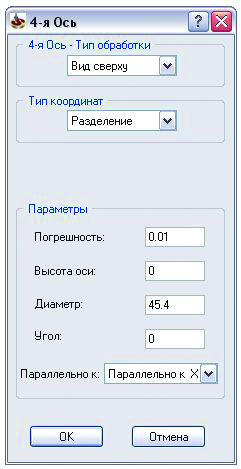

- Вид сверху — выбранная геометрия проецируется на заданный диаметр с учетом удлинения геометрических примитивов на π, превращая линейные перемещения по одной из осей в угловые. В данном случае поворот оси вращения ограничен диапазоном в 180°.

Тип координат

- Разделение — траектория инструмента разделяется на несколько блоков в соответствии с заданной погрешностью. Блоки состоят из линейных и угловых перемещений.

- Полярные — линии и дуги траектории рассчитываются в полярных координатах. Позиция Ноль системы координат является точкой отсчета для линейных и угловых координат. Эта опция доступна лишь при заданной в МАС-файле функции polar_4x = Yes.

- Декартовы — линии и дуги траектории вычисляются в декартовых координатах; позиция Ноль системы координат является точкой отсчета для линейных перемещений. Обработка осуществляется с использованием оси вращения путем преобразования линейного движения во вращательно-поступательное по отношению к плоскости обработки. Эта опция доступна лишь при заданной в МАС-файле функции cartez_4x = Yes.

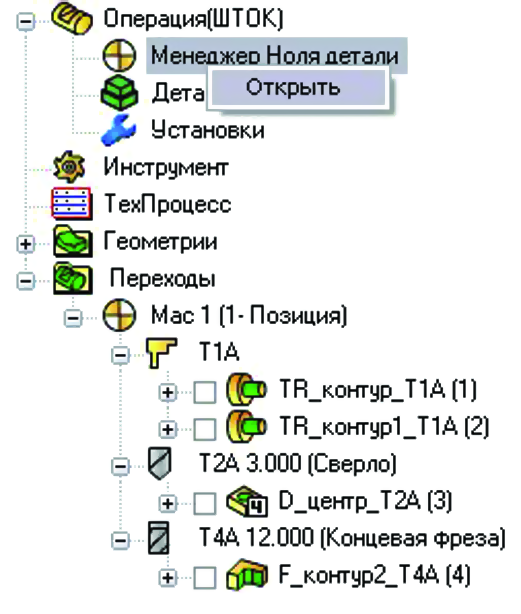

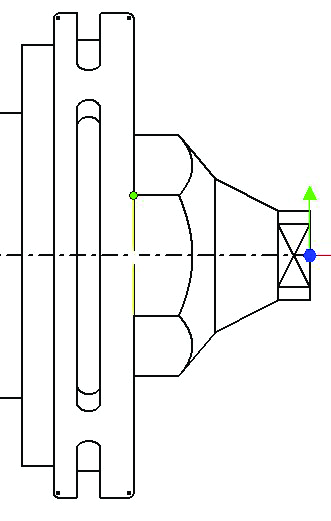

Теперь рассмотрим переходы контурной обработки радиальным приводным инструментом с использованием кинематики станка с осями XYZC. Для обеспечения возможности работы режущего инструмента в радиальном направлении необходимо иметь в проекте SolidCAM технологическую систему координат с осью Z, направленной перпендикулярно оси вращения.

Шаг 15

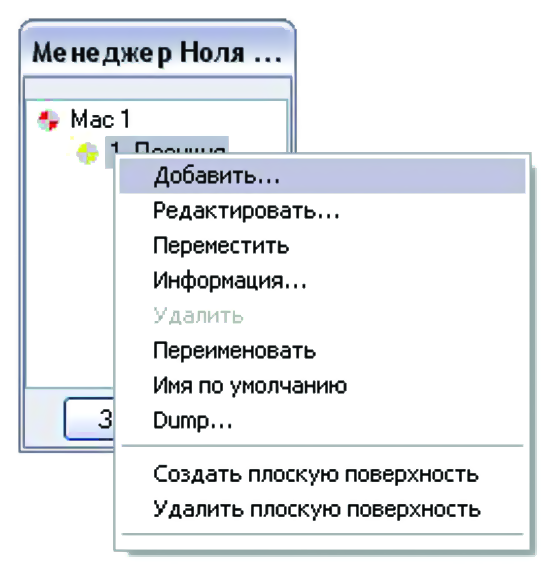

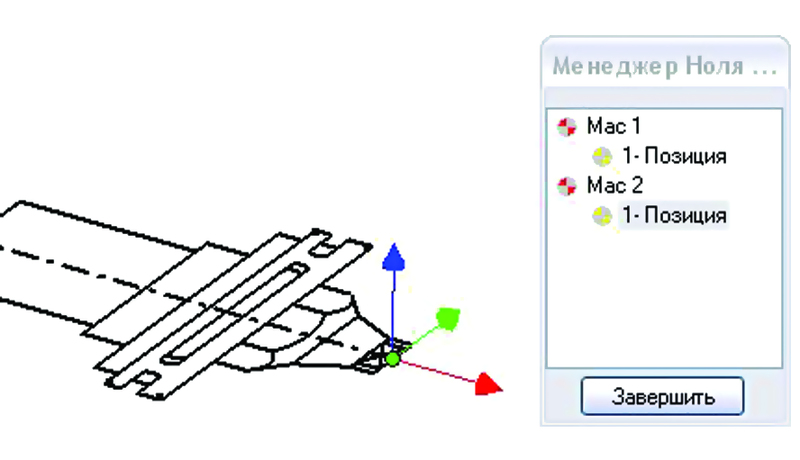

Для создания новой технологической системы координат в SCM выбираем ПрКМ поле Менеджер Ноля детали → Открыть (рис. 15), а затем в контекстном меню — команду Добавить (рис. 16) и указываем точку начала координат (рис. 17).

Шаг 16

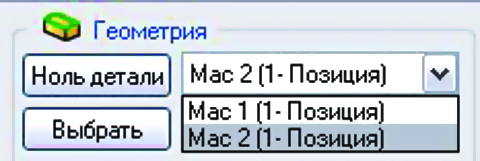

Для обработки одной грани шестигранника используем новый переход Контурная обработка, в котором перед определением обрабатываемой геометрии устанавливаем созданную технологическую систему координат (рис. 18).

Шаг 17

Для определения обрабатываемой геометрии используем ЛКМ команду Выбрать рабочей зоны Геометрия. В окне Редактор геометрий выбираем опцию От точки к точке и определяем отрезок, приведенный на рис. 19.Шаг 18

Выбор инструмента, режимов резания, определения значений параметров Верхняя плоскость и Глубина контура аналогично определению, описанному выше.Шаг 19

Определим стратегии подвода и отвода инструмента. Для этого из раскрывающегося списка в рабочих зонах Подвод и Отвод выберем По касательной и зададим необходимые значения. При этом очень важно максимально учесть возможные перемещения станка по оси Y, чтобы не «сесть на концевики»!Шаг 20

Для обработки остальных граней воспользуемся уже знакомой вам командой 4-я Ось из контекстного меню Трансформации (рис. 20).Шаг 21

Завершим фрезерную обработку детали созданием перехода Контурная обработка для обработки радиальных пазов. Уже известными нам способами сформируем новый фрезерный переход, определим обрабатываемую геометрию в технологической системе координат Позиция 1 (MAC 2), режущий инструмент, режимы резания и глубину обработки (рис. 21).Шаг 22

Для замены линейных перемещений в угловые перемещения поворота используем команду 4-я Ось, которую применяли на шаге 13, с опциями Вид сверху (угол разворота геометрии — меньше 180°), Тип координат = Разделение, Диаметр = 45.4, Параллельно к X (рис. 22).Шаг 23

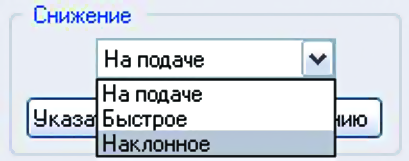

Точка начала обработки контура назначается автоматически, но в SolidCAM можно указать точку начала обработки контура и тип подвода к этой точке (рис. 23). Необходимое условие: точка начала обработки должна лежать на выбранной обрабатываемой геометрии.Снижение

Функция определяет характер подвода инструмента к начальной точке контура:- Быстрое — генерирует подвод на ускоренной подаче от Плоскости безопасности до рабочей плоскости;

- На подаче — генерирует подвод на ускоренной подаче до Верхней плоскости обработки, добавляя Безопасное расстояние. После этого инструмент будет подводиться до рабочей плоскости с заданной подачей;

- Наклонное — используется только в случаях, когда величина параметра Шаг по Z равна глубине обработки. Генерируется траектория подвода на ускоренной подаче до Верхней плоскости + Безопасное расстояние. После этого инструмент будет подводиться по наклонной прямой к начальной точке геометрии контура с заданной подачей. Угол наклонной прямой генерируется автоматически в соответствии с выбранным типом подвода.

Команда Указать начало позволяет определить точку закрытого контура, с которой начинается обработка. По умолчанию эта точка расположена на расстоянии одной четверти длины первого элемента цепочки. При использовании геометрии открытого контура данное поле будет недоступно и обработка автоматически начнется в вершине первого элемента цепочки.

Шаг 24

Для обработки остальных радиальных пазов используем команду 4-я Ось из контекстного меню Трансформации.Этим шагом мы завершили создание фрезерных переходов.

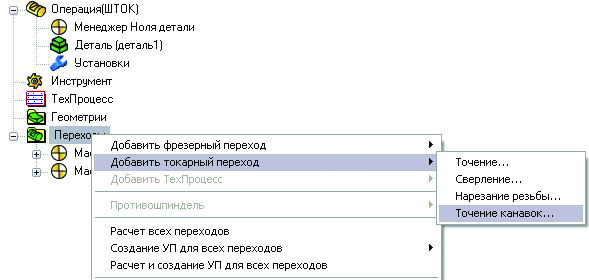

Следующей задачей является отрезка детали от заготовки. Для этого мы используем токарный переход Отрезка.

Шаг 25

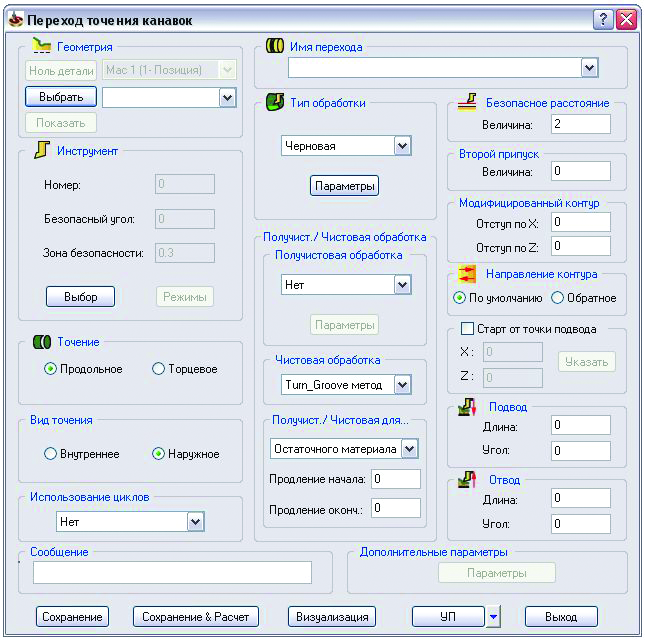

Для отрезки детали используется токарный переход Точение канавок (в SCM выбирается ПрКМ поле Переходы → Добавить токарный… → Точение канавок (рис. 23). На экране отобразится диалоговое окно Переход точения канавок (рис. 24).В который раз хочется отметить простоту и дружественность интерфейса SolidCAM, позволяющего быстро и легко освоить программу. Скорее всего, вы и не заметили отличий в структуре диалогового окна, хотя это уже переход токарной обработки. Однако при отладке маршрута оптимальной обработки все возможности редактирования технологических параметров и стратегий сохранены.

Шаг 26

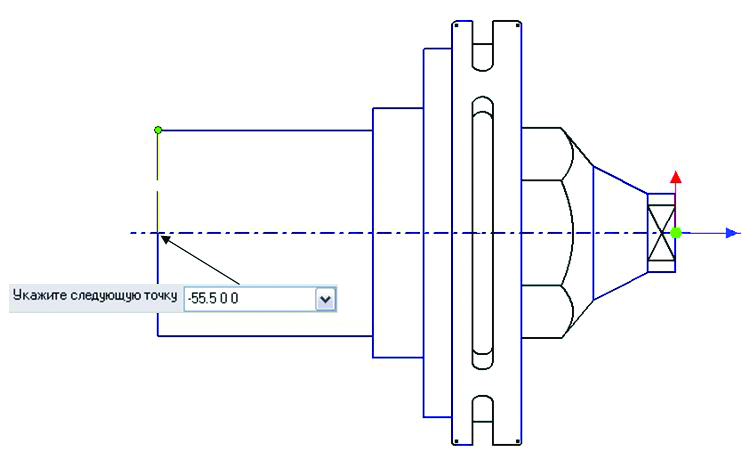

Выбор геометрии обработки выполняется аналогично фрезерным переходам (используем ЛКМ команду Выбрать в рабочей зоне Геометрия). В окне Редактор геометрий используем опцию От точки к точке и определяем отрезок, показанный на рис. 25. Обращаю ваше внимание, что при этом вторая точка, определяющая конец отрезка, была задана вводом ее точных координат.Выбор геометрических примитивов

Каркасная геометрия имеет несколько подтипов. И хотя каждый из них подчиняется собственным правилам, интерфейс выбора геометрии используется единый. Геометрия цепочки состоит из следующих элементов: граней моделей, 2D-кривых, 3D-кривых, окружностей, линий и сплайнов. Любая цепочка может состоять из одного или более элементов и определять как открытый, так и закрытый контур.Опции

Отдельные элементы

- Линия — позволяет создавать цепочку последовательным выбором существующих кривых и граней;

- От точки к точке — позволяет связывать выбранные точки, которые будут соединены прямой линией;

- Дуга по точкам — позволяет создавать дуговой элемент цепочки указанием отдельных точек на дуге.

Как вы уже знаете (см. занятие 2, CADmaster

Шаг 27

Для выбора режущего инструмента и задания режимов резания используем ЛКМ команды Выбор и Режимы рабочего поля Инструмент. Те, кто последовательно, с 1-го занятия выполняет описываемый проект обработки, могут использовать Канавочный резец, применявшийся ранее, или команду Импорт диалогового окна Выбор инструментов в переход для выбора резца из текущей таблицы инструментов.Шаг 28

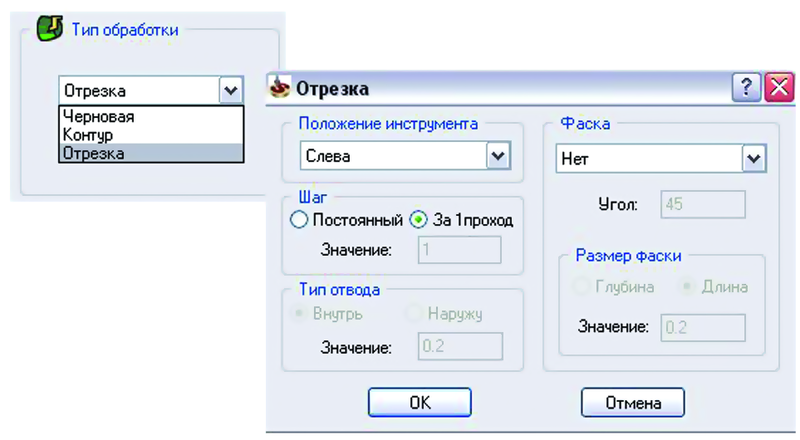

Выбираем в рабочем поле Тип обработки стратегию Отрезка и задаем ее параметры (рис. 26).

На этом мы завершили процесс обработки детали. Осталось лишь выполнить проверку подготовленного процесса и сгенерировать текст управляющей программы.

Подведем некоторые итоги.

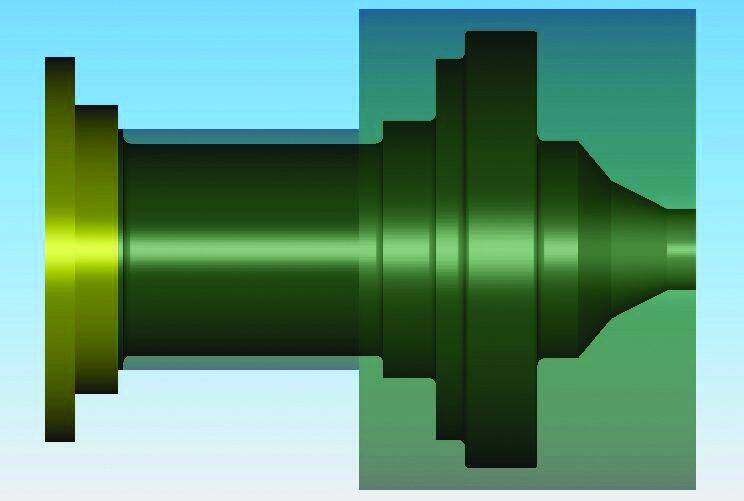

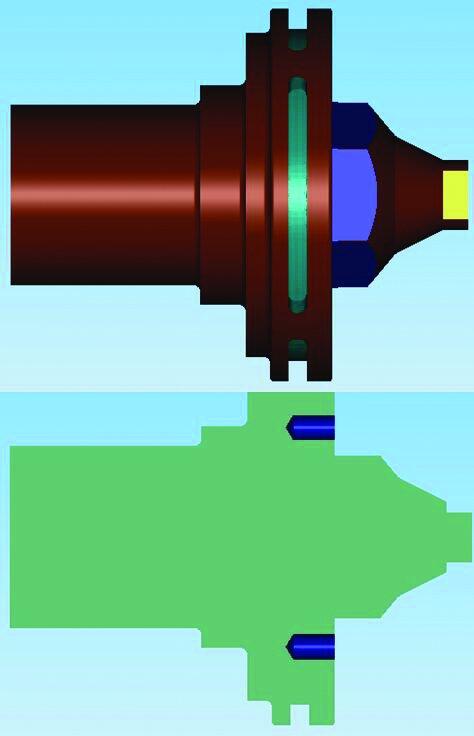

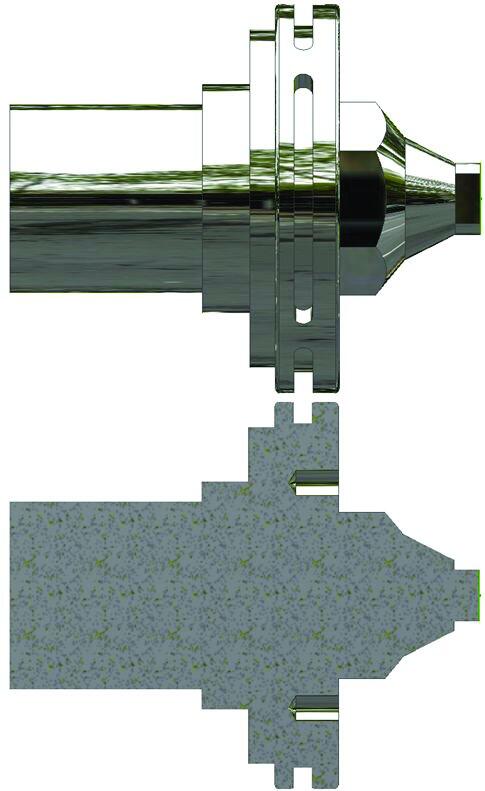

Итак, используя двумерный DWG-чертеж, представленный на рис. 1, мы задали заготовку и выполнили семь переходов обработки. Результат наших действий показан на рис. 28. Сравнивая полученный нами результат с 3D-моделью детали, построенной на основании используемого чертежа (рис. 29), мы обнаружим практически полное их совпадение!

На следующем занятии мы рассмотрим процессы проверки и визуализации процесса обработки средствами SolidCAM, а также займемся настройкой постпроцессора для получения текста УП под конкретную стойку УЧПУ.

Предлагаю всем, кто еще только читает материалы занятий, ознакомиться с возможностями SolidCAM на практике, получив демонстрационную версию программы в наших офисах (список авторизованных партнеров представлен в материале «Сообщество SolidCAM. Знакомство», CADmaster

А теперь обещанные в начале занятия описания новых, добавленных и улучшенных в 2007 году функциональных возможностей программы SolidCAM.

- Как уже отмечалось выше, была получена сертификация под Autodesk Inventor 2008.

- Добавлена функция настройки папки хранения сгенерированных УП, позволяющая использовать «разделитель» в SolidCAM Manager для генерации множества программ и хранения их в разных подпапках.

- Реализована функция динамического размещения положения технологических систем координат с произвольными параметрами перемещения и вращения по осям. При этом предусмотрена возможность создания системы координат по нормали к текущему виду отображения.

- В SolidCAM Manager добавлена функция поиска элементов (геометрия, инструмент, система координат

и т.п.), аналогичная стандартному поиску Windows. - Появилась возможность переименования переходов из SolidCAM Manager.

- Добавлена функция задания припуска по глубине, обеспечивающего сохранение ассоциативности с обрабатываемой геометрией.

- Появился быстрый и эффективный инструмент для определения шага резьбы в переходе Резьбофрезерование в соответствии со стандартами ISO, Un, Whitworth b B.S.P.

- Улучшен алгоритм трохоидального фрезерования за счет учета величины угла входа.

- В токарной обработке добавлена возможность после произвольного числа переходов генерировать эскиз по границам заготовки, что позволяет в дальнейшем использовать его в моделировании.

- В эрозионной обработке увеличены возможности определения точек заправки проволоки и начала обработки контуров геометрии.

- В техпроцессе обеспечена поддержка всех таблиц обработки (фрезерная, токарная, эрозионная и токарно-фрезерная).

- Добавлен функционал для поиска и параметрического задания инструмента в шаблонах техпроцесса.

Скачать статью в формате PDF — 532.3 Кбайт |