Главная » CADmaster №4(34) 2006 » Машиностроение SolidCAM для Autodesk Inventor (заочный мастер-класс, занятие 1)

Уважаемые читатели, я рад новой встрече с вами!

Как уже отмечалось ранее (CADmaster

Одним из поводов, заставивших меня взяться за перо, стали многочисленные встречи с технологами-программистами и конструкторами, где разгорались горячие диспуты между сторонниками и противниками использования SolidCAM в работе.

Дело в том, что все свои выступления на семинарах, выставках, лекциях или мастер-классах я начинаю с рассказа об ответственности конструкторов перед технологами-программистами ЧПУ, о чем уважаемые читатели имели возможность прочитать в моей предыдущей публикации (CADmaster

Так что же вызывает наибольшие споры в моих выступлениях? Чтобы ответить на этот вопрос, придется процитировать самого себя.

Цитата 1. «Экономическая выгода от использования станков с ЧПУ зависит от полноты и правильности выполнения работы каждым — от конструктора до оператора станка».

С этим не согласны мои оппоненты. Практически никто из конструкторов, с которыми я общался, не хочет брать на себя ответственность за участок работы, связанный с механообработкой, считая, что его дело — передать необходимую документацию технологам, а не вникать в технологию изготовления деталей или узлов. Попробуем еще раз разобраться — так ли это? Постараюсь еще раз убедить в своей правоте вас, уважаемые читатели, а вместе с вами — и специалистов конструкторских служб.

В чем, на мой взгляд, не правы конструкторы, слагающие с себя ответственность за конечный результат? Во-первых, в том, что они не хотят отвечать за так называемую «технологичность» детали или узла. Не секрет, что весь процесс моделирования (если говорить о трехмерном моделировании) конструкторы ведут так, как удобно им, не заботясь о том, как будет организована работа с этой моделью в дальнейшем. Здесь я хочу напомнить (быть может, тем самым вновь «наступив на любимую мозоль» конструкторов), что в настоящее время большинство предприятий работает и процветает за счет выпуска продукции, а не за счет создания компьютерных моделей своих изделий и конструкторской документации.

Кроме того, нельзя не упомянуть и о следующем. С появлением конструкторских систем, базирующихся на так называемой «эскизной» геометрии, возникли правила и рекомендации по поэтапному созданию трехмерной модели из наиболее простых элементов и эскизов. Однако к настоящему времени эти правила почему-то оказались забытыми. Более того, наблюдается тенденция к созданию модели детали «за один эскиз», то есть к уменьшению «дерева построения» при существенном усложнении эскизной геометрии. При таком подходе, когда технологи в своей работе не могут гибко «управлять» конструктивными элементами модели, эффективное использование средств автоматизации невозможно. Считаю, что вся ответственность за это лежит на конструкторских службах, и меня никто еще не переубедил в обратном. И пока не будут изменены принципы взаимодействия между конструкторскими и технологическими службами предприятия, технологи вправе отказываться принимать на себя ответственность за несоблюдение сроков выпуска продукции, поскольку переданные им графические данные без дополнительного и полного перестроения использовать просто невозможно. И они будут правы… Но лучше ли от этой правоты предприятию?

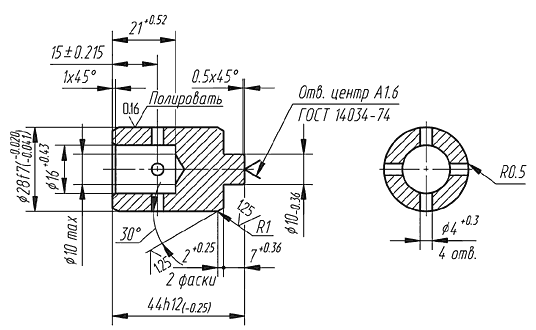

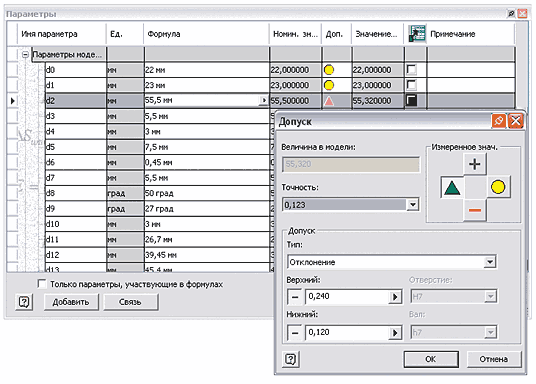

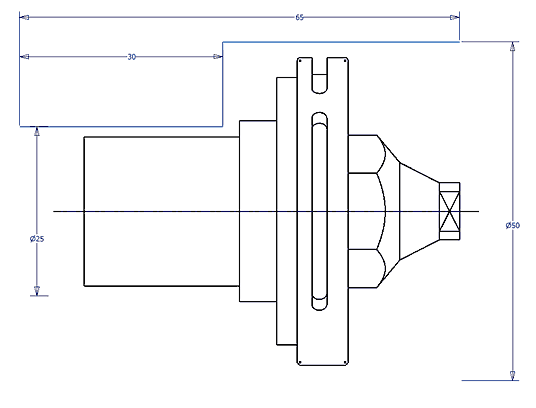

Во-вторых, конструкторы вспоминают о допусках на размеры, как правило, не при построении и моделировании, а только на стадии выпуска конструкторской документации (чертежа) (рис. 1). В результате размеры построенной модели или линий не соответствуют размерам на готовом чертеже, а ведь именно эта графическая информация используется технологами при расчете управляющих программ. Кроме того, если для многих конструкторов допуски на размер являются лишь предметом оформления чертежа, то для технологов этот параметр обязателен и очень важен. Поэтому даже при передаче графических данных (чертежа или модели) в электронном виде основным документом для технологов остается чертеж. И вновь они тысячу раз правы, утверждая, что прямое использование конструкторских данных им недоступно и что в несоблюдении сроков выпуска продукции нет их вины.

Надеюсь, что эти примеры, в дополнение к примерам, приведенным в предыдущей статье, еще раз подтвердят правоту моих слов об ответственности конструкторских служб за участок работ по механообработке на станках с ЧПУ.

Цитата 2. «Многие проблемы, связанные с передачей графических данных от конструктора к технологу, можно решить, если использовать в технологических подразделениях интегрированные CAD/CAM-решения».

С чем не согласны мои оппоненты на этот раз? Большинство технологов утверждают, что поскольку они всегда вынуждены полностью переделывать работу за конструкторов, то можно использовать абсолютно любую удобную для работы графическую систему.

Попробую опровергнуть такую точку зрения и доказать, что использовать интегрированные решения значительно проще и эффективней, особенно когда необходимо перерабатывать или перестраивать полученную от конструкторов графическую информацию. Тем более что это напрямую связано с еще одним поводом, заставившим меня взяться за перо (точнее, сесть за компьютерную клавиатуру

).Таким поводом стали многочисленные вопросы, задаваемые на Internet-форумах: «Что такое SolidCAM?», «Как в нем работать?», «Где можно посмотреть?», «Где взять документацию?»… Именно для устранения «информационного голода» о программном продукте SolidCAM мы и решили взяться за публикацию цикла статей под общим названием «SolidCAM для Autodesk Inventor (заочный мастер-класс)». Считаем, что это оптимальный вариант, поскольку читательская аудитория нашего журнала значительно превышает количество слушателей, имеющих возможность посетить очные мастер-классы.

На первом занятии мы затронем темы, напрямую связанные с описанными выше примерами взаимодействия конструкторов и технологов, рассмотрим возможности использования «старых» разработок при работе в Autodesk Inventor и тем самым докажем заявленный тезис об эффективности интегрированных решений, а также ответим на вопрос, с чего начинается подготовка управляющих программ обработки в программе SolidCAM для Autodesk Inventor.

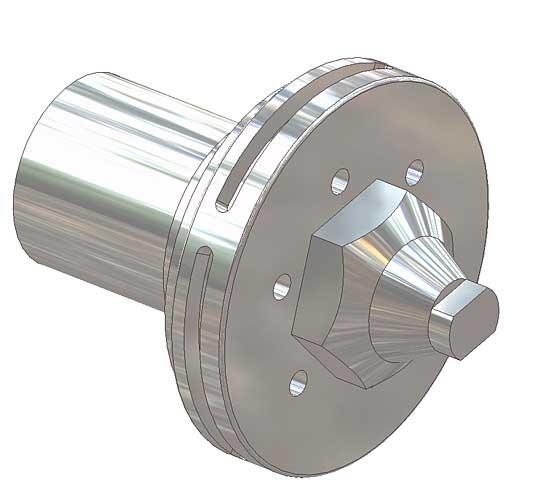

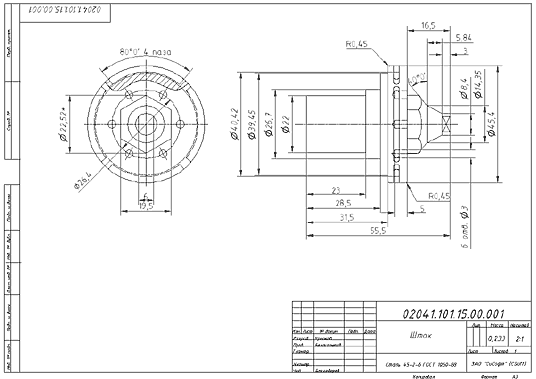

В приведенном ниже упражнении предлагается подготовить процесс токарно-фрезерной обработки детали, изображенной на рис. 2, используя графическую информацию с двумерного чертежа в формате DWG (рис. 3).

Для разъяснения некоторых функциональных возможностей я буду делать ссылки на содержание файлов помощи Autodesk Inventor и SolidCAM.

Из файла помощи Autodesk Inventor

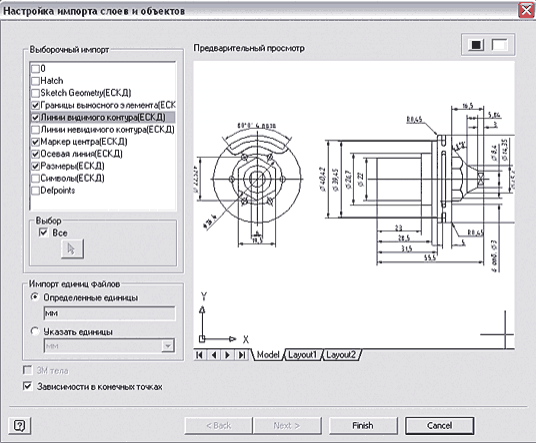

В файл Inventor можно импортировать (с использованием соответствующих функций вставки) файлы форматов DWG и DXF. Файлы форматов DWG и DXF импортируются следующими способами:

- в файлах деталей (.ipt) — выберите Вставить файл AutoCAD на панели 2 М Эскиз;

- в файлах изделий (.iam) — выберите Вставить файл AutoCAD на панели Эскиз изделия;

- в файлах рисунков (.idw) — выберите Вставить файл AutoCAD на панели 2 М чертеж.

При открытии или импорте (вставке) файла AutoCAD в Autodesk Inventor:

- данные можно просмотреть в пространстве модели или листа;

- выбрать формат единиц файла;

- выбрать импортируемые слои;

- выбрать геометрические объекты в окне просмотра.

Программа SolidCAM — это интегрированное решение, работающее с файлами деталей и узлов Autodesk Inventor, поэтому для подготовки процесса обработки детали создадим новый IPT-файл и импортируем часть геометрических данных из чертежа (рис. 4).

Для редактирования размеров импортируемой геометрии необходимо задать геометрические зависимости (вертикальность, горизонтальность, касательность

Преимущество 2. Функциональные возможности Autodesk Inventor позволят технологам просто и быстро переработать полученные от конструкторов неполные и некорректные графические данные в данные, пригодные для подготовки управляющих программ для механообработки.

Преимущество 1. При импорте размеров из файла чертежа все размеры становятся параметрическими, а их значения — равными фактическим размерам геометрических элементов. Это свойство можно использовать при обработке и корректировке конструкторских данных, получаемых технологами для своей работы. Следует учесть, что выполненный в масштабе чертеж при импорте файла необходимо привести к масштабу 1:1.

Для задания параметров допусков размеров используют команду Свойства размеров… Укажите необходимый тип допуска и установите фактическое значение размера элемента (номинал, нижний, верхний или средний) (рис. 5).

Преимущество 2. Функциональные возможности Autodesk Inventor позволят технологам просто и быстро переработать полученные от конструкторов неполные и некорректные графические данные в данные, пригодные для подготовки управляющих программ для механообработки.

Выполните аналогичные действия с остальными размерами, завершите создание эскизной геометрии и сохраните деталь Inventor. В результате мы получили корректные графические данные, предназначенные для подготовки проекта токарно-фрезерной обработки.

Несомненно, у уважаемых читателей, среди которых немало конструкторов, возникнет более чем правомерный вопрос: «Если это так легко и просто, то почему подобной корректировкой должны заниматься именно технологи?» Действительно, поскольку, как уже отмечалось выше, размеры допусков важны не только для технологов, но и для конструкторов, последние могут и должны использовать эти возможности при проектировании деталей и узлов. Но даже на стадии оформления чертежей лучше не вносить допуски на лист, а воспользоваться размерными параметрами модели. Это не только облегчит труд технологов и исключит дополнительные потери времени при технологической подготовке производства, но и поможет вам, конструкторам, выполнить проверку модели спроектированного изделия на возможность различных коллизий между элементами, а также устранить ошибки в случае неправильного назначения допусков и посадок.

Функциональные возможности Autodesk Inventor

Аналогичные действия можно произвести и с размерами модели детали или узла при работе с трехмерными геометрическими данными Autodesk Inventor. При редактировании эскизов элементов для этого используются те же функции, а при задании параметров допусков размеров и установки фактического значения размера в модели — функция Параметры (Свойства → Параметры) (рис. 6).

Заметим, что вышеописанные функциональные возможности недоступны для пользователей многих других CAD-систем и не могут применяться в Autodesk Inventor для импортируемых трехмерных объектов. Может, именно это и является основной причиной «упрямства» технологов, которые просто не знают о существовании таких возможностей. Надеюсь, что теперь этот пробел в знаниях устранен и вы, уважаемые читатели-технологи (и не только технологи), захотите использовать все преимущества системы Autodesk Inventor в своей работе.

Продолжим подготовку процесса обработки детали.

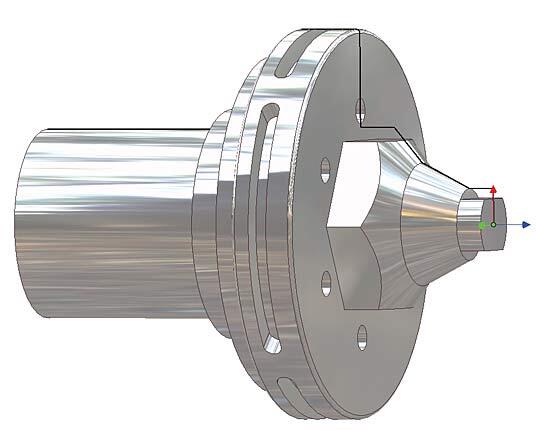

Программа SolidCAM может использовать как трехмерные твердотельные, поверхностные или смешанные модели деталей и узлов, так и двумерные данные, поэтому после технологической проработки чертежной информации все готово к созданию управляющей программы для станков с ЧПУ.

Как уже отмечалось выше, программа SolidCAM работает непосредственно в среде Autodesk Inventor, поэтому для начала процесса обработки выбирается команда SolidCAM, расположенная в верхнем меню окна Autodesk Inventor, а затем — тип обработки (Новая → Токарно-фрезерная).

Функциональные возможности SolidCAM

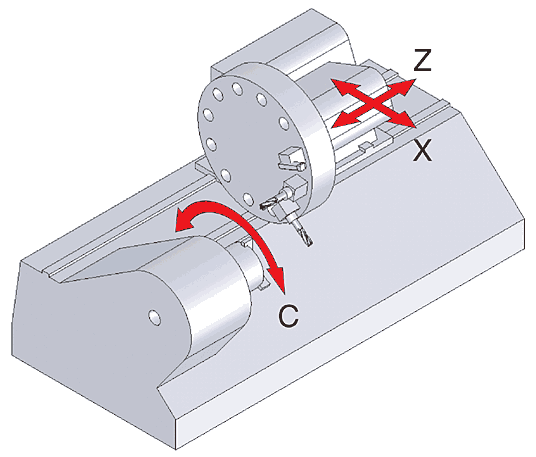

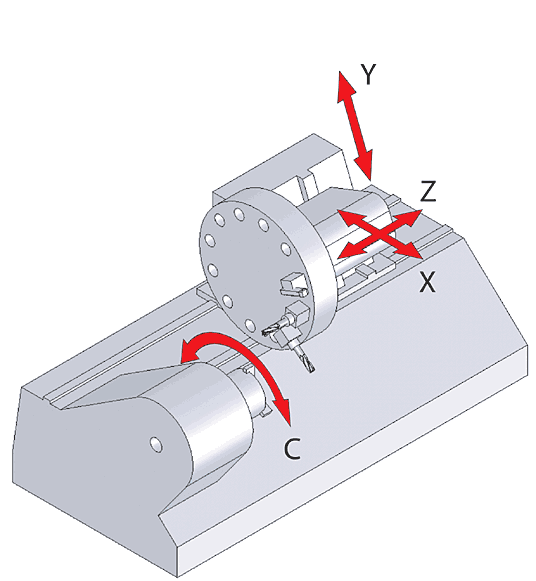

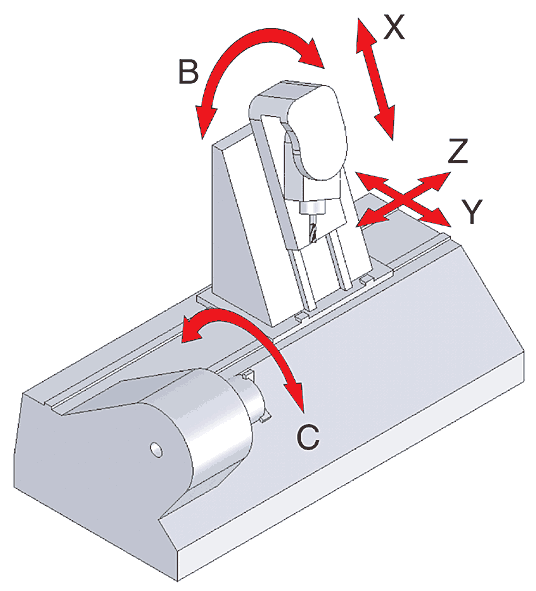

Токарно-фрезерный модуль SolidCAM поддерживает следующие типы станков с ЧПУ:

- 3-осевой токарно-фрезерный станок (тип XZC) (рис. 7);

- 4-осевой токарно-фрезерный станок (тип XYZC) (рис. 8);

- 5-осевой токарно-фрезерный станок (тип XYZCB) (рис. 9).

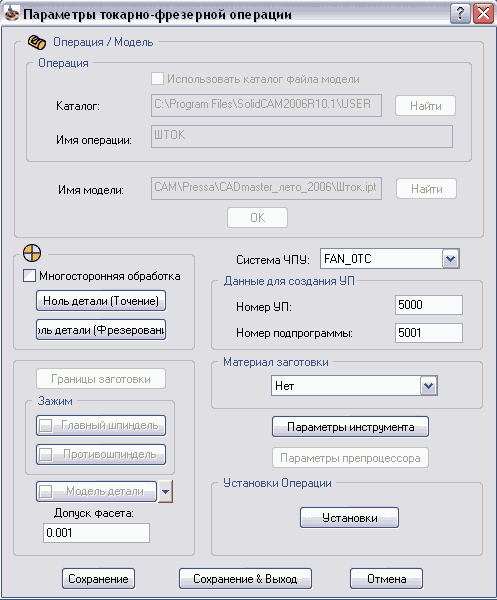

В окне Параметры операции необходимо определить полный путь сохранения проекта обработки, задать имя проекта и указать модель детали Autodesk Inventor, с которой проект SolidCAM ассоциативно связан. Когда эти параметры введены и подтверждены, в диалоговом окне становятся доступными остальные параметры: Система ЧПУ (определяющий постпроцессор, который будет использоваться для генерации готовой управляющей программы), Ноль детали (определяющий расположение технологических систем координат обработки), Модель детали, Модель заготовки или Границы заготовки (для токарной и токарно-фрезерной операции), Зажим — Главный шпиндель и Противошпиндель (для токарной и токарно-фрезерной операции) (рис. 10).

Из файла помощи SolidCAM

Ноль детали:

- режим Многосторонняя обработка позволяет создать проект обработки с непосредственным использованием пространственной модели. Вы можете задавать расположение Ноля детали и ориентацию осей, выбирая точки на пространственной модели или используя уже созданную в Autodesk Inventor систему координат;

- Проекционный режим позволяет создать проект обработки при помощи плоских видов 2D-эскизов в плоскости XY. В большинстве случаев этот режим используется после импорта двумерных геометрических данных или когда нет необходимости создавать пространственную модель.

При определении технологических систем координат в программе SolidCAM могут использоваться два режима.

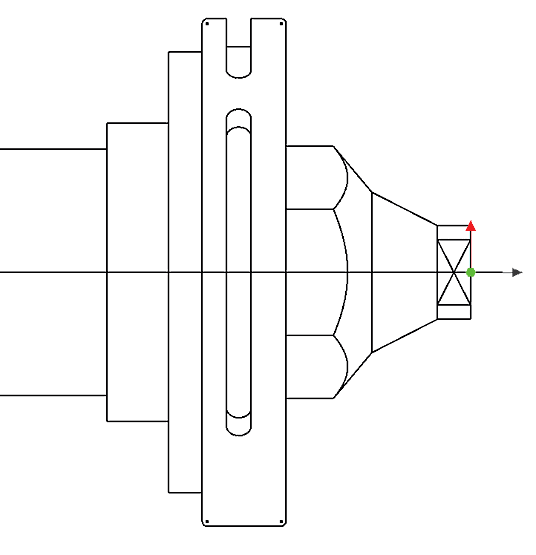

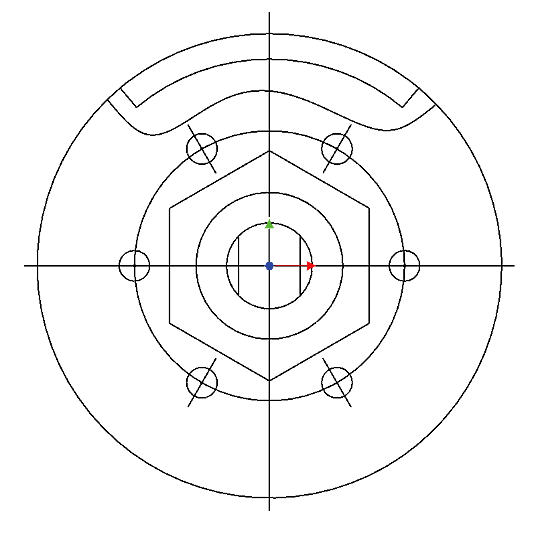

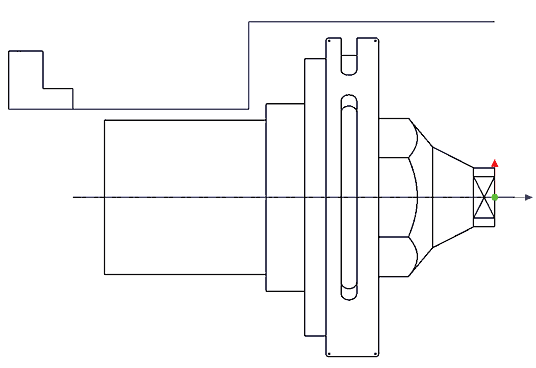

В нашем примере используется Проекционный режим определения технологических систем координат. Создаем токарную и фрезерную систему координат, как показано на рис. 11 и 12.

Здесь необходимо сделать некоторые пояснения и рассмотреть принципы работы программы SolidCAM и проект обработки SolidCAM.

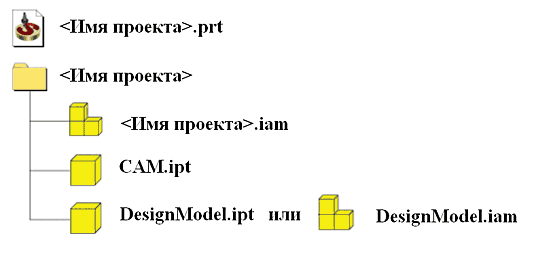

Структура проекта SolidCAM состоит из файла проекта SolidCAM (файл <Имя проекта>.prt), рабочего каталога (каталог <Имя проекта>), файла сборки Autodesk Inventor (файл <Имя проекта>.iam), в которую входят два файла: CAM.ipt, содержащий различную вспомогательную информацию, и копия исходной детали/узла, ассоциативно связанная с первоначальной геометрией — DesignModel.ipt (при обработке детали) или DesignModel.iam (при обработке узла) (рис. 13).

Для создания вспомогательных и/или дополнительных геометрических данных, необходимых технологу при подготовке обработки детали или узла в программе SolidCAM, используются все функциональные возможности Autodesk Inventor по работе с деталями и сборками.

Чтобы продолжить подготовку процесса обработки детали, необходимо задать границы заготовки.

Из файла помощи SolidCAM

Модель заготовки (для фрезерной операции):

- режим Контурный позволяет задать 2D-геометрию заготовки с помощью цепочки элементов геометрии (линии, дуги, сплайны, грани

и т.д.), которые должны быть указаны до начала ее определения; - режим 3D-модель позволяет задать модель заготовки путем выбора 3D-модели, которая должна являться компонентом сборки;

- режим Заготовка (Авто) позволяет автоматически построить каркасный параллелепипед вокруг модели с заданными значениями припусков по осям.

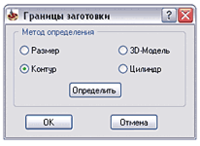

Границы заготовки (для токарной и токарно-фрезерной операций):

- режим Размер позволяет задать границы заготовки (всегда тело вращения) относительно определенной технологической системы координат обработки;

- режим Контур позволяет задать границу заготовки, определяемую с помощью цепочки элементов геометрии (линии, дуги, сплайны, грани

и т.д.), которые должны быть определены до начала ее определения; - режим 3D-модель позволяет задать границы заготовки выбором трехмерной геометрии, вокруг которой автоматически создается эскиз оболочки, представляющей собой контур тела вращения в плоскости ZX токарной системы координат, необходимого для создания геометрии детали.

- режим Цилиндр позволяет задать границы заготовки в виде цилиндра или трубы вокруг выбранной трехмерной модели.

В нашем примере для определения границы заготовки используется режим Контурный, использовать который возможно при наличии геометрических элементов, описывающих границу. В случае отсутствия таких элементов их следует создать средствами Autodesk Inventor в режиме редактирования детали. Переключитесь из режима SolidCAM Manager в режим Модель, отредактируйте/постройте новый эскиз в компоненте сборки CAM.ipt, как показано на рис. 14, и завершите редактирование сборки.

Выберите команду Границы заготовки и в режиме Контур определите ее границы (рис. 15).

В процессе визуализации траектории обработки программа SolidCAM выполняет контроль столкновения инструмента с элементами крепежной оснастки. При этом для фрезерной операции обработки крепежная оснастка необязательна и задается в виде трехмерных компонентов сборки, а для токарной и токарно-фрезерной операций определение зажима обязательно и его геометрия задается схематично, в виде двумерного замкнутого контура. Непременным условием схематично заданной геометрии главного шпинделя и противошпинделя (если он применяется) является пересечение или касательность геометрических элементов с границами заготовки.

Постройте и задайте геометрию зажима по аналогии с определением границ заготовки (рис. 16).

Для подготовки и расчета траектории токарной обработки во всех технологических системах используется только двумерная геометрия. При обработке трехмерных твердотельных или поверхностных моделей для ее получения требуется построить дополнительное осевое сечение, что не всегда позволяет отображать конечную геометрию после токарной обработки при необходимости последующей фрезерной обработки граней. В программе SolidCAM этот недостаток отсутствует, поскольку при задании трехмерной обрабатываемой модели автоматически рассчитывается двумерная геометрия с учетом дополнительных последующих переходов обработки.

Из файла помощи SolidCAM

Модель Детали

- Модель Детали (для фрезерной обработки) представляет собой трехмерную модель, которую необходимо получить после проекта обработки. Как правило, это конструкторская модель;

- Модель Детали (для токарной и токарно-фрезерной обработки) — это трехмерная модель, которую необходимо получить после проекта обработки, включающая автоматически созданный эскиз оболочки или осевого сечения детали (рис. 17).

В рассматриваемом примере обрабатываются двумерные геометрические данные, поэтому данный шаг необязателен.

Параметр Материал заготовки используется для определения обрабатываемого материала, что позволяет облегчить задание режимов резания для фрезерных переходов обработки. Применение этого параметра эффективно только после проведения предварительной подготовки, связанной с заполнением таблицы Скорости&Подачи по умолчанию.

Из файла помощи SolidCAM

Скорости&Подачи по умолчанию

Эта таблица позволяет задать Материалы заготовки и инструмента и определить для каждой комбинации материалов различные величины Скорости вращения и Подачи.

В диалоговом окне показано дерево управления материалами и заданы параметры скорости и подач для каждой из выбранных пар материала инструмента и заготовки. Это позволяет при назначении в проекте обработки материалов заготовки и инструмента автоматически заполнять поля режимов резания.

На этом все обязательные параметры для подготовки процесса токарно-фрезерной обработки заданы, и можно приступать непосредственно к обработке. Но об этом мы поговорим на следующих занятиях нашего заочного мастер-класса, где вы узнаете о создании токарных и фрезерных переходов обработки детали, визуализации и контроле траектории, настройке постпроцессора и получении управляющей программы.

Пользуясь случаем, приглашаю вас, уважаемые читатели, посетить наши семинары и ставшие традиционными мастер-классы и конференции, посвященные практическому использованию программного обеспечения. О сроках проведения, условиях участия и регистрации всегда можно узнать в разделе «События» на нашем Internet-сайте www.csoft.ru/actions.

Для тех, кто захочет выполнить упражнения нашего заочного мастер-класса самостоятельно, сообщаю, что у вас есть возможность заказать демонстрационную версию SolidCAM, которая поможет ознакомиться с функциональными возможностями программы, оценить удобство ее интерфейса и пройти экспресс-курс самостоятельного обучения.

Закончить это занятие мне хотелось бы информацией о том, что нового появилось в новейшей версии SolidCAM 2006 R10.1. Поскольку рамки журнальной публикации не позволяют подробно описать все новые возможности и усовершенствования, расскажу о них тезисно.

Итак, что нового?

- Как уже было сказано выше, новейшая версия SolidCAM интегрирована в Autodesk Inventor 11 и сертифицирована компанией Autodesk Inc.

- Улучшены пользовательский интерфейс программы и настройки системы.

- Добавлены функции ассоциативности с моделью заготовки при задании ее как 3D-модели Autodesk Inventor.

- Появилась возможность использования функций ТехПроцесса из SolidCAM Manager.

- Добавлена функция работы со сжатым проектом обработки SolidCAM, позволяющая хранить все рабочие файлы проекта в сжатом виде, что экономит ресурсы компьютера. При этом каждый пользователь может выбрать, в каком формате работать — сжатом или обычном.

- Автоматизированы функции создания проекта обработки — определение технологической системы координат, моделей заготовки и детали.

- Добавлен новый стандартный инструмент — Метчик, при выборе которого система автоматически переходит к циклу обработки Нарезка резьбы.

- Реализована функция задания глубины сверления и обработки фасок с учетом угла конусности режущего инструмента.

- Добавлена возможность использовать для перемещения между переходами не плоскость безопасности, а плоскость, заданную пользователем, которая ассоциативно связана с геометрией модели.

- В переходе контурной обработки добавлена стратегия обработки По спирали, обеспечивающая движение инструмента по контуру с постоянным снижением по оси Z.

- Добавлена возможность определения зоны обработки по углу нормали в точке контакта — величины Минимальный угол и Максимальный угол определяют область обработки.

- Появилась возможность задания припуска на контролирующие поверхности.

- Добавлены функции обработки разрывов на поверхностях в переходе 3D-модель, что позволяет эффективно управлять траекторией обработки и минимизировать число отходов.

- Реализована возможность использовать в токарной и токарно-фрезерной обработках противошпиндель.

- Добавлена функция автоматического удаления расщепленного материала при визуализации.

Автор будет признателен читателям за присланные отзывы на эту статью и пожелания, касающиеся методики изложения и полноты представленных материалов.

Скачать статью в формате PDF — 681.5 Кбайт |